サバンナ RX-7 ボンネット裏のレストア <2010年6月>

複雑な形の切継ぎ

サバンナRX-7 (SA22C)です。

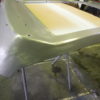

外装は綺麗な状態です。

しかし、フードの裏、ヒンジ付近に寄ってみると、サビで塗膜が剥がれてきています。

ヒンジからもげてしまいそうな状態なので、今回はココをつくります。

フードをはずして作業開始

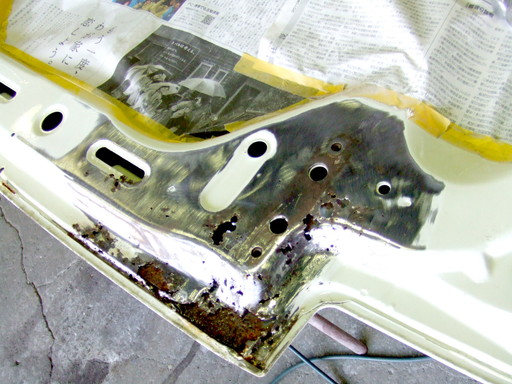

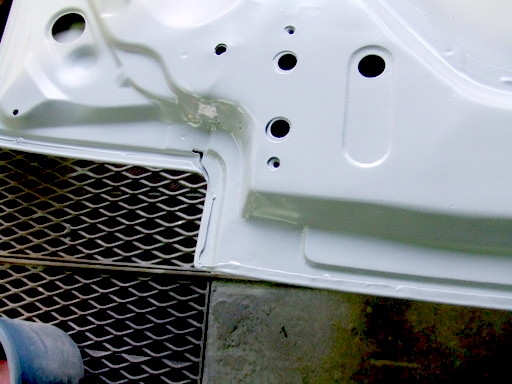

フードの右裏の状態、ヒンジを外してみるとかなり悪いことがわかります。

どこまでサビが広がっているのか剥離して確認します。

切除位置を決める為に、丈夫そうな箇所を探して剥離していきます。

切除位置がだいたい決まりました。

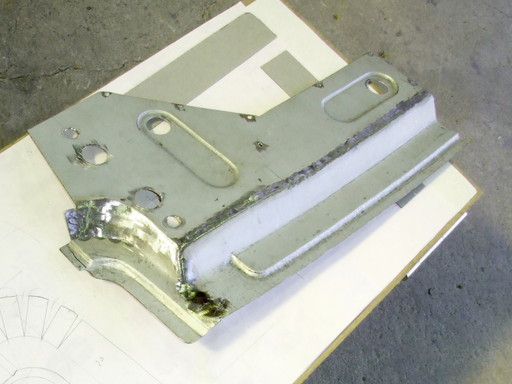

作らなければいけないパネルには、ヒンジ取付用の穴があったり、窪みもあったり、複雑そうにみえますが、この箇所なら3面に分割して作ると思います。

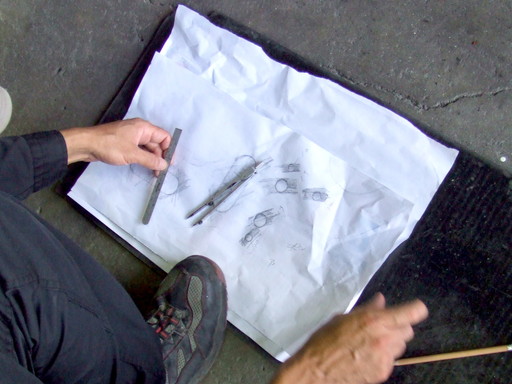

フード裏の穴や凹凸をコピーしたいので、大きな紙に石摺りしておきます。この紙、破ったカレンダーなのでくしゃくしゃですが、石摺り等で便利なのでストックしてあります。

石摺りは自動車関連の方は車台番号を写し取る時に使うのでおなじみの言葉だと思いますが、石摺りとは紙を対象物に押し付けて墨や鉛筆などで凹凸を写し取る方法の事をいいます。拓本ともいいます。魚拓とかは対象物に直接墨をつけて写し取りますが、同じことです。

石摺りから基準点を探して、違う紙に写しながらその他の自作に必要な要素も書き込んでいきます。そんなことをしなくてもただ作ることは可能ですが、ただの写し取った意味の無い形だったものを一度自分で紙に書き起こしたり、もう少し複雑な形状では折り紙を作ったり、そんな作業が形状の理解を助けてくれます。

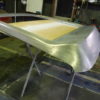

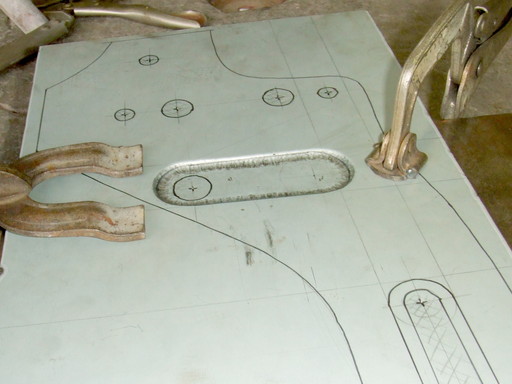

現物と合わせて問題がないようなら、型紙から鋼板に要素の位置をコピーします。

コピー方法は型紙の点をポンチでバンバン打っていくだけ。

打ったポンチの位置関係がわかりやすいように線を書き入れておきます。

切り出した鋼板を加工

穴を空けたり接合面を切り出す前に凹凸を作ってしまいます。

凹凸つけて穴を開けたら現物にあわせて位置を確認します。

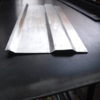

その他の2面も作っておきます、分割は可展面で分けると楽なのでそんなところを探しています。鋼板の端から20mm程度は簡単に曲げたり絞ったりできるので、やっかいな曲面が端20mm以内に収まるような作り方になることが多いです。

可展面とは平面を伸縮させることなく表現できる曲面のことをいいます、たとえば折り紙を作るように平面を折りたたむだけでつくれる面と言えば雰囲気が伝わるでしょうか。伸縮が必要な曲面とはイングリッシュホイールやシュリンカーといった工具やガストーチを使って焼いて絞るなどの作業が必要な曲面です。

これらは後で組み合わせて溶接します。

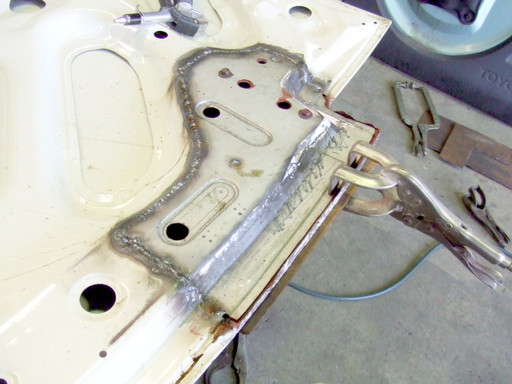

作ったモノをあわせてみます。

この合わせも1面でつくれないことはないけれど、フードに合わせた微調整で時間がかかるので分けています。

あわせたモノを溶接でひとつにしたら、さらに作りこんでいきます。

自作パネルが完成したら裏面を防錆しておきます。

フードに溶接

フード右側の修復はおわりました。同様の作業を左側のヒンジでも行います。

フード左側の修復

左側も同じくらいの範囲を切り継ぎすることになります。

先ほどとほとんど同じ作業を繰り返すことになります。車の切継ぎ修理となると左右共に作るということが少なくないですが、私は同じことをするのが苦手です。1回目はどう作ろうかとか考えたりする工程が楽しいのですが、2回目となるとただの作業になってしまって面倒です。

「あー面倒だ面倒だ」と心でつぶやきながら作業することになります、それでも2回目となると作業の難しいところや、重要なところがわかっているので仕上がりは当然2回目の方が良いです。2個目の出来が良いと、1個目の仕上がりが気になったりして、さらにモヤモヤすることになって、やっぱり同じ作業は苦手です。

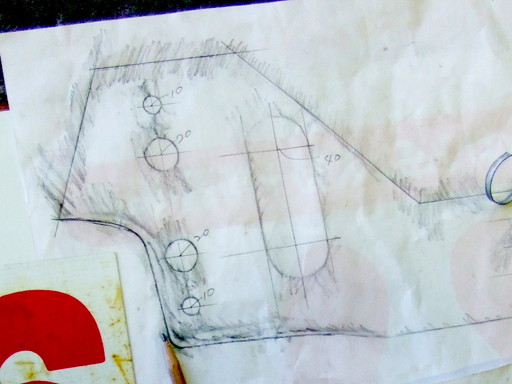

キリが無いので作業を進めます、さて、2回目なので別の紙に書き写すことも無く、石摺りをとったカレンダーに直接要素を書き込んでいきます。

同じように鋼板にコピーして、作り始めます。

右側を作るときは切り出す前に凹凸加工しましたが、窪みの深さなど要領もわかったので、いきなり切り出して叩き始めました。2個目になると作業の進め方も変わってきてます、単に同じ事をしたくないだけかも。

分けて作ったモノをあわせて調整。

溶接できました、さらに作りこんでいきます。

裏を防錆したらフードに溶接します。

溶接が終わったらヒンジの位置を車両に合わせて確認してみます。

溶接痕を削ります

パテで仕上げるので平滑に削っておきます。

この後、溶接で削ったところをパテで仕上げてサフェーサーを吹いておきます。

完成!

車両に取り付けてヒンジの調整をすませたらフードと一緒に塗装します。

これでフード裏のレストアは終了です。インナーパネルは補強のために形状が複雑になっていることが多く、切継ぎとなると面倒な作業になりがちです。そんな複雑な切継ぎが必要だったレストアの一つにAE86のサンルーフがありました。

このサバンナRX-7の修理が2010年。AE86のサンルーフのレストアは2019年。作業の進め方もちょっと変ってきています。細かな修理を見てみたい方は次のリンクからどうぞ

修理後の雑記

そういえば、車のボディの名称はメーカーとか国よって違いますね、「フードとボンネット」とか「リアフェンダーとクォーターパネル」等、部品を注文するときなどに伝わりにくいこともあって面倒だなと思うこともありますが、今後も統一されない用語のまま運用されていくんでしょう。

ここでもボンネットとフードを使い分けてたりします。

深い理由ではなくて、文章の中に出てくるときはフード、タイトルなど短く表記するときはフードでは食べ物と間違ったりするのではないかと余計な心配でボンネットと書き換えています。

もしかしたらこのサイトでは他にも統一していない用語とか伝わりにくい用語、さらには勝手用語を使っているかもしれませんが、みなさんの想像力に丸投げしておきます。

次に取り上げるレストアは、このサバンナよりもさらに昔の作業になります。まだまだ切継ぎ修理も試行錯誤で右往左往な未熟な点が多いですが、良い経験になった作業でディーノ246GT のフロントノーズを切継ぎした様子をご紹介します。