バネットラルゴ 割れたパテを剝がしたら…。

小さな不具合と隠れた不具合

小さな不具合

今回は久しぶりに板金修理のご紹介になります。

車はニッサンのバネットラルゴです。フロントパネルの不具合で以前に他の工場で修理したのだけれどパテが割れているので修復できるのか見てほしいというご依頼です。修理後の不具合だということなのでどのような修理だったのかを伺うと、何年か前に右の前廻りをぶつけられてしまって板金修理を行った、それも別のバネットラルゴからフロントピラー付近を移植するような大掛かりなものだったということです。

お車を拝見してみます。マニュアルミッションのバネットラルゴです。

他工場で修理した車の再修理依頼も様々な経緯で発生しますが、とにかく前回の修理がどんな方法で行われた修理だったのかが不明なので、入庫時の見積りや、作業前の想像とは違う内容の作業に変わることがあります、今回も想定とは違う展開を見せていきます。

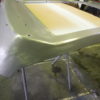

まずは割れたパテの状態はこんな様子です。

パテが割れるのは外からの圧力、いわゆるぶつけたことでも割れたりしますが、他にも下地不良であったり、パテの劣化だったりと原因は色々考えられます。今回は深い亀裂なのでパテの厚みがありそうです。

パテの割れ以外にも少々気になる箇所があるので画像を残しておきます。

ヘッドライトとフロントパネルの隙間が均等ではありません。ヘッドライトが歪んで取り付けられているのか、フロントパネルに問題があるのかは不明ですが、コーナーパネルにも段差があるので分解作業は慎重に様子を見ながら進める必要がありそうです。

最初に話したように他工場からの再修理は依頼された作業内容から変化することがあるので、作業中になにか気になる事や異常があったらその都度お客様に連絡して確認しながら作業を進めて行くことになっています。

作業開始、バンパー、ライト、コーナーパネルの取り外し

分解作業を始めます、コーナーパネルは特に問題もなく外れました。ヘッドライトはブラケットが半自動で溶接されていますが調整の余裕はありそうです。フロントバンパーを外すとレインフォース奥に事故の皺が残っている事がわかります。皺が残ったままなのでどこかで無理が来ているかもしれません。

運転席のドアも少し下がっていてガタがある状態です、ドアの隙間は合っているのでドア以外のどこかで無理しているところがあるかもしれません。単なる調整不良かどこか建付けに無理があるのかはまだわかりませんが、今回の作業範囲ではないので手を付ける予定はありませんが、一応気にかけながら作業を進めます。

割れたパテを拡大してみました。パネルの角に厚みがあるのがわかります。どの程度の厚みがあるのか気になります、次は剥離していきましょう。

ガストーチで炙って剥離

それではパテを剥がしていきます。

お客様の話ではフロントパネルは大修理と再修理の2回、前回の工場で修理をしているということなので、塗装は少なくとも3層、パテも複数付いている可能性があります。今回、割れたパテと同じ修理過程でつけられたパテは全て剥がす予定で作業をすすめます。その他にフロントパネルにパテが付いていたとしても極力剥がさないように剥離していきます。

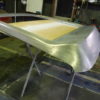

角だけ剥がしてパテの厚みを確認します、パテの厚みは10mm程度ありそうです。コーナーで 10mm 足りないということはピラー側も十分に引き出せていないかもしれません。ドアの隙間は合わせてあったので今から10mmも引き出すのは難しいかもしれませんが、もう少し角を引き出せないか板金の時に考えることにします。

ピラー側にパテが付いていないのかを確認してみましたがピラー側にはパテが付いていないので単純に前方に 10mm 足りないようです。

フロントパネル側を剥がしていきます。まずは下から剥がしてパテの範囲を確認します。

助手席のワイパー下まで板金パテは付いているようです。これまでに2回塗装しているので新車時の塗膜もいれて3層にもなっています、ですのでパテの付いていない箇所も塗膜は厚くなっています。修理範囲を小さくしようとおもっていますが、3回塗装分をフェザーエッジで均そうとするともう少し大きな範囲になってしまいそうです。

続いて上側を剥がしてみます、まずはパテの亀裂まで。

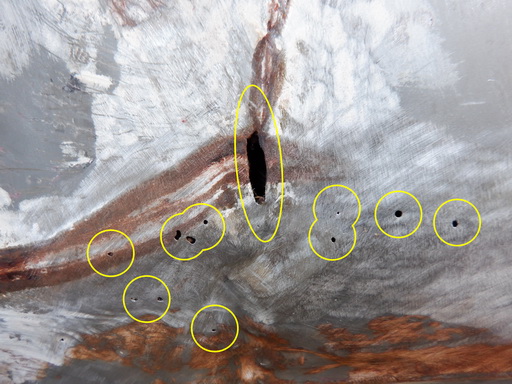

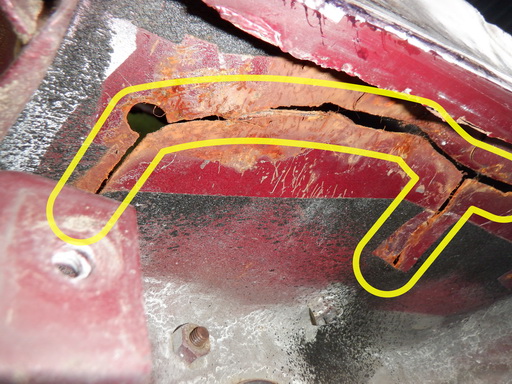

パネルが折れてできた皺からサビが発生しています。パテの割れもこのサビによるものでした。パネルのサビているところはパテが浮いていますが、サビ以外で鉄板に直付されたパテはよく密着しています。ガスで炙ってもパテの厚みがあるのでなかなか剥がれてくれません。

サビの先端は大きな穴が開いています。ほかにも多数の引き出し穴が開いたままになっています。穴が開いたままでもパテが密着していればサビは広がらないようです。サビの原因は下地不良でしょうか。

コーナーパネル側から穴まで続いているサビがパテ割れの原因でした。ワイパーアームの取付までパテが付いているようですが、このまま上までパテを剥離するのかパテを残すのか、まずは大穴をどうするのか決めてからの判断になりそうです。細かな穴もあるようなので穴の様子を詳しくみてみます。

パネルの穴

大きな穴は折れたパネルを平らになるまで削った結果の穴のように見えます。パネルの皺をヤスリで削り落とそうとしたときに出来る穴はこんな感じになることがあります。その他の小さな穴はスタッド溶接でワッシャを溶接してパネルを引き出した跡だろうと思いますが、それほど引き出せていないのでスタッド溶接のワッシャには荷が重かったのかもしれません。

フロントパネルに多数の穴が開いてしまっているので、この穴を塞ぎたい、小穴は最悪パテだとしても大穴は溶接したいところです、さてこの穴は車内から確認できるのでしょうか?

穴の位置はアクセルペダルの根本から15cm程上の部分です、ダッシュボードの裏はごちゃごちゃとしていますが、アクセルペダルの上にはちょうどワイパーモーターがあります。その裏付近に穴があると思うのですが隠れていて目視できません。またフロントパネルにはウレタンフォームのような物が張り付けてあるのでパネル自体が隠れていてファイバースコープでも見えません。

このまま穴の詳細を確認せずに溶接するのは危険すぎるのでダッシュボードを外して安全に作業をしたいのですが、当初の予定よりかなり大掛かりな作業になってしまいます、作業方法の変更になるのでここで一旦作業を中断してお客様と相談することにしました。

作業再開、ダッシュボード取り外し

これまでの作業をお客様に説明、パネルに開いた穴の状態と溶接の為にはダッシュボードを外す必要があることを了承していただいて作業を再開することになりました。

車の作りはどんどん簡素化されていて今現在の車のダッシュボードを取り外すのはそれほど面倒ではありませんが、当時の車は取り外すボルトの数、部品の点数が多く、とても面倒です。私はヒーターコントロールのワイヤーを外すのが大嫌いです。

そんなこんなでダッシュボードを外しましたが、お客様は「ダッシュボードを外すような作業になるとは思わなかった」と仰っていました、私も同じくこんな作業になるとは思いもしませんでした、ですが、この時はお客様も私もこの先に起こることをまだ知りません。

ダッシュボードを外して、穴を塞いで、板金して終わりだと思っていました。

作業再開後ほどなくして、お客様は再度工場を訪れることになります。

何かが変だ

ダッシュボードを外したあとはワイパーモーターを取り外すとパネルの穴を確認できるはずですが、そのワイパーモーターの取付が何か変です、汎用ステーで抑えてあって、そのステーの一つはボディに取り付けられていない、ステーは宙に浮いているような状態です。ステーの先にはM6のボルトが差し込んであるだけですが何かしらの意図があるような感じです、何の為なのか、謎です。

このステーからは嫌な予感しかしないのですが、この状態を画像に記録してからステーに付けられたボルトを外してワイパーモーターを取り外します。

こういう場面のことを目を疑うというのでしょうか。ワイパーモーターがブラケットごと外れてきたのも驚きですが、モーターのその先はダッシュパネルが切断されています。ブラケットを分断するようにカットされています、先ほどの宙に浮いたステーは分断されたブラケットの代わりになるような目的だったのでしょうか?あまり役に立っていたとは思えません。

そもそもダッシュパネルのこの部分はペダルのブラケットを取り付ける場所なのでブレーキ、クラッチを踏むたびにねじるような力が加わります、それがこんなに切断されていていいわけありません。

見間違いかと思うので車外から確認します。

この角度では暗くてよく見えませんが全体がチッピングコートで覆ってあります、丸で囲ったあたりのパネルに変な膨らみがあり、全体が凸凹しています、そして触るとポコポコと柔らかい感触です。

そのポコポコした柔らかい凸凹はダッシュパネルを切断した後の切断面をアルミテープで塞いだもので、アルミテープを貼った上からチッピングコートを吹き付けて覆ってありました。

ポコポコしたアルミテープを全て剥がしてしまいます。アルミテープといえば、アルミテープの粘着力は結構強いですよね、色々な形に添うし、どんなものでもくっつけてくれる万能な感じがします、そして困った時にアルミテープに頼る感覚はわからないでもないです。強度は少々足りませんでしたが現に何年も剝がれずにダッシュパネルを塞いでいました。

何枚ものアルミテープを剥がしてみると、ダッシュパネルは縦横にザックリ切られていました。丸い穴はホールソーの穴だと思います。

チッピングも落としてパネルを清掃してみます。本当にアルミテープを貼っただけで特に防錆といったこともやられていないようですが、錆の発生は切断面だけに留まっています。

ホールソーで大きい穴を開けたところからエアーソーを差し込んで縦横に切断したようです。

しかし、なぜ、こんなに広範囲を切断しなければいけなかったのでしょう?

ワイパーモーターのブラケットごと強引に切断されているので予定した作業とは考えにくい気がします。お客様の話ではピラーを移植するような作業だったということなので予定した作業であれば溶接できないわけはないでしょう。ブラケットの切断後に汎用ステーを代用として使用していることから、その時にはすでに溶接することができない状態に陥ってからの切断作業だったのだろうと想像してみます。溶接したくてもできなかったような何かがあったとか。

ある程度作業が進み、引き返せない状況で何かが起きて切断しなければいけなくなった、そして切断面を溶接することができないので仕方なくアルミテープで切断箇所を塞いだ、みたいな感じでしょうか。もしくは初回の修理ではなく、再修理で何かが起きたとか、どちらにしても何が起きたのかはわかりませんが…。

さて、作業に戻って、分断されていたワイパーモーターブラケットを回収します。ブラケットが落ちないようにブチルゴムを使ってモーター側に固定されていたのでもしかしたらダッシュボードを組み上げた後に何かが起きたのかも。

回収したブラケットが元の位置に付けることができるのかを一応確認しておきます。

切られただけのようなのでブラケットはそのまま溶接すれば使えそうです。

ダッシュボードを外してから驚きの連続で、単に穴を塞ぐだけのつもりが想定外の状況になってしまいました、うーん、こうなると再度お客様に連絡をする必要がありますが、その前に修復するならどんな方法があるのか、いったん作業を中断して現状を整理してからお客様に連絡します。

隠れていた不具合

車内からダッシュパネルの状態を確認してみます。画像の手前にみえるのはブレーキべダルです。

フロントパネルに見える小さな白い点はスタッド溶接で開いてしまった穴、その中央には少し大きな細長い穴がみえます。そして問題のダッシュパネルの切断面はペダルブラケットの取付の奥に横方向に長くあります。

ここから必要な作業は次の3点。

- フロントパネルの板金をやり直す(主体作業)

- フロントパネルに空いた大小の穴を埋める

- 切断されたダッシュパネルを溶接してワイパーモーターの取付ブラケットの復元

1番は主体作業なので予定通りです、2番は小さな穴は穴埋め溶接でいけそうですが大きな穴は周囲もパネルの強度が不足しているので穴周囲のパネルを切継ぎしたほうが仕上がりが良いと思います。3番はそのまま溶接で復元も可能だと思うけどパネルの変形があるので一枚当て板をして溶接したい。

と、こんな感じで付帯作業の内容をお客様に説明しました。

さすがに切断されたダッシュパネルの状態を目にしたとき、お客様はかなり驚かれていましたが、いくつか思い当たる症状はあったようで、ワイパーを動かすとギューギュー音がしたり、クラッチを踏むとギシギシ音が出たり、「あー、アレはこれが原因だったんですね!なるほど!」という感じで、相当ショッキングな状況にもかかわらず前向きに現状を捉えるお客様でした。

作業再開、パネルの清掃

作業を進めることになったので、フロントパネルの板金から手を付けていこうと思います。まずはサビをサンドブラストで落とします。

全体をサンドブラストするのではなくて、サビにピンポイントでブラストしていく方法です。

フロントパネルの引き出し

パネルも綺麗になったので、フロントパネルを出来るだけ引っ張り出してパテを少なくできるようにしてみたいと思います。サビの元になったパネルの皺を伸ばすように引き出していきます。

ヘッドライトのサービスホールから工具を差し込んでフロントパネルを引っ張り出します。引っ張るというか裏から押し出す感じ。周囲の皺が伸びるまでグイグイ押します。

車内からみるとこんな感じ、パネルに木をあてて広い範囲で押し出します、ダッシュパネルの切断箇所はもしかしたらこの作業で変化するのかと思いましたが、とくに隙間が広がるわけでもなく、変形することもなく、この場所を切った理由は謎のまま。

下側からみるとこんな感じ。この角度からだとレインフォース奥の皺がよく見えます。この皺はフロアパネルなので本来はもう少し皺を伸ばす必要があったのだろうと思いますが、今回の作業範囲を超えています。

フロントパネルをグイグイ押して全体的に皺はだいたい伸びたと思うのですが、ピラー側の角はピラーに固定されているのでほとんど出てきません。少しは出たかな?角はハンダで盛り上げて作ることになりそうです。

均し板金の準備

引き作業が終わったパネルを見てみます。皺は伸びましたが全体的にボコボコしたままなのでこれから鉄板を均す必要があります。均し板金です。

しかし均し板金するためには穴を塞ぐ必要があるので、次は穴埋め作業に移ります。そこで今の穴の様子をもう少し詳しく見てみます。

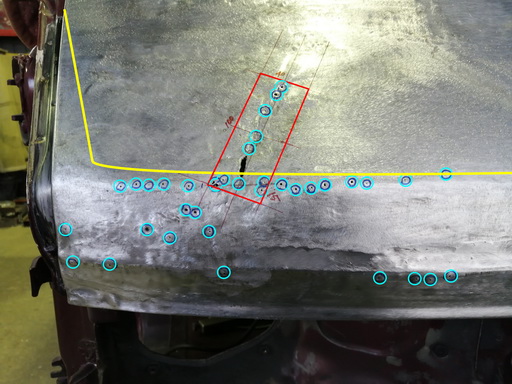

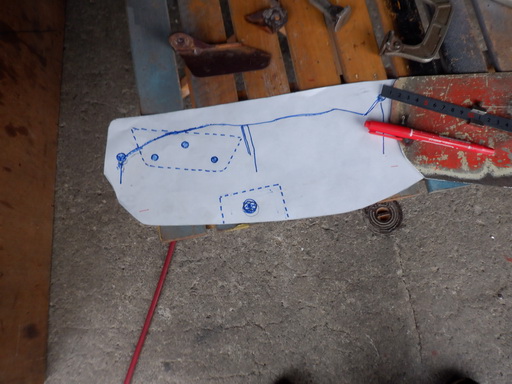

水色の丸は穴が開いている印で穴埋め溶接するところ、赤い四角は切継ぎする範囲、黄色線の外側はハンダに頼って形を作る予定のところです。

赤い枠の内側はとても鉄板が薄くなっていて穴埋め溶接だけではバランスが悪く周囲のパテが分厚くなってしまうので均し板金をするためにこの場所は切継ぎすることにしました。

ピラー側の角は5mm程度盛り上げて、ヘッドライト上側も穴埋め溶接で板金ができなくなるのでハンダでラインを作ることにします。

均し板金の準備 その2切継ぎ

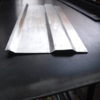

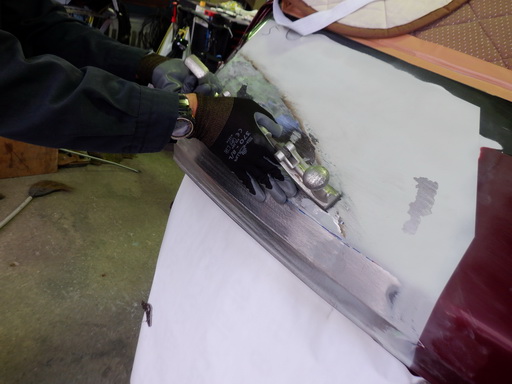

穴埋めは切継ぎから行っていきます、先ほどの赤い枠の内側を切り取りますが、ほぼ平らな面なのでディスクグラインダーでザックリ切り出します。

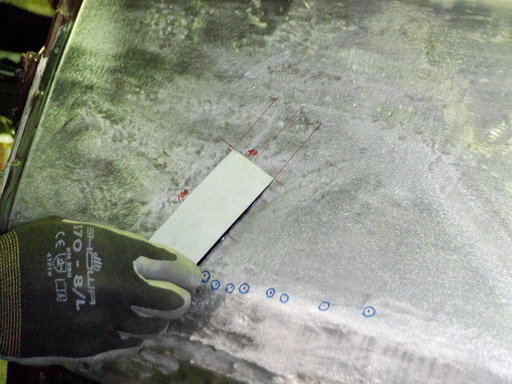

切継ぎ用の鉄板を準備します、この鉄板も四角く切り出したものに少し丸みをつけて曲面に添うような形に整えます。ほぼ平らなので曲げ加工とかではなくて、ちょっと曲げて合わせただけ。

位置を合わせたら仮止めします、均し板金をするので裏当ては無しで突合せ溶接です。

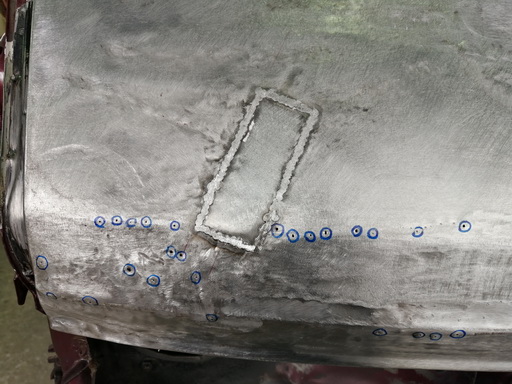

全体を溶接します。ぐるっと全周を溶接すると当然ですがかなり歪が出てしましました。歪をとるために溶接痕は全部削らずに少し頭を落とす程度に抑えてそのまま作業を進めます。

車内から見るとこんな感じです。裏の溶接痕は削らずにこのままです。

歪の出ないように溶接できれば簡単なのですが、そうもいかないので次は歪を取りながら均し板金をしていきます。理屈だけで言えば溶接でできた歪は溶接痕をアレコレするだけでとれるはずですアレコレする前に溶接痕を削りとってしまうとあまりうまくいかない気がします。

均し板金(均しハンマー)

均しはひたすら均しハンマーと当て盤で叩くだけです。曲面がなだらかで面積が広い場合は軽めの当て盤を使って小さく叩いていきます。重めの当て盤と板金ハンマーでは一撃のダメージが大きすぎます。

【均し板金】 ハンマーと当盤を使って鉄板の凸凹を均すこと/絞りハンマーを使った絞りや熱収縮を使った絞りを行うこと/手のひらを使って鉄板の平滑度を測ること/鈑金ハンマー/均しハンマー/当盤

ドアを外し左腕を差し込んで当て盤をフロントパネルに押し当てています。溶接痕では重めの当て盤に持ち替えてハンマーも勢いよく振り下ろして歪をとっていきます、ハンマーの勢いがあるので打ち損じるとダメージも大きくなってしまいます。とにかく地味な作業です。

【均しハンマー】 鈑金作業で均し工程に使われるハンマー/市販品のスプーンに似ているが各自が鉄工ヤスリを加工して自作/自作の為、手によく馴染み使い勝手が良い/作業中についつい磨いてしまう/ここではヤスリハンマーと呼ばれている。

【当盤】(あてばん) 凹みに押し当ててハンマーの相手をさせる鉄の塊/形や重量によって使い分ける/重量が大事で重すぎると手首が疲れるし軽すぎると腕が疲れる/疲れた時の腕休めで磨かかれたりするので面倒な鈑金の途中でピカピカに変身する

溶接痕はある程度面が出てきたら少し削って、そこからさらに叩くという作業をを繰り返します。最初に溶接痕を全て削ってしまうと板金が終わったときに溶接痕を削りすぎて低く窪んでしまうことが多いので均せるときは均しながら削るようにしています。

地味すぎて映えませんが均しが終わったところです。溶接痕も薄く痕がのこる程度まで均しました。ラインの上の板金が終わったので残るはラインの下の穴です。

穴埋め溶接 小さな穴編

切継ぎの次は小さな穴を埋めてしまいます。

穴は小さいですが、引きちぎられてできた穴なのでその周囲は薄くなっています。そのまま溶接することもできるかもしれませんが、確実に埋めるため穴の大きさに合った釘を使って溶接しました。板金を諦めた箇所なので裏に多少の凹凸ができても構いません。釘を裏当て代わりに使っています。

裏から穴の大きさに合った釘を差し込んでいます。こんなことをする人はあまりいないと思いますが、釘はメッキされたものを使うと溶接が面倒なので何の処理もされていない釘がよいです。もうすこしパネルの状態がよければスタッド溶接機をつかって穴を埋める方法も使えます。

飛び出た釘をカットして溶接します。

釘ごと溶接しました、釘を使って穴を埋めたところはハンダを使って形を作るので溶接痕はほとんど削りません、頭を落とす程度で削りは終了です。

ダッシュパネルの溶接

ダッシュパネルは一枚鉄板を当てて溶接するので、その当てる板から作ります。

これもフロントパネルの切継ぎ同様、曲げたりの加工をする必要はないので、型紙を作ってそれに合わせて切り出すだけです。

溶接しました。ワイパーモーターブラケットは一度スポット溶接を剥がして、ブラケット単体で修復してから戻します。

溶接の終わったところを車外から見るとこんな状態です。ここでも溶接痕はあまり削りません。

ワイパーモーターブラケットの修復

切断されたブラケットを溶接します、エアーソーの刃の厚み分くらいの隙間を作って溶接すれば元の状態に近いのではないでしょうか。

位置を合わせて溶接しました、これも溶接痕はそのままです。

防錆とブラケット取付

溶接痕や鉄板の出たところに常温亜鉛塗料を塗りまくっています。

過去の実験でジンク系(常温亜鉛塗料)の防錆力はとても高いことが分かっています、実験をしたときの記事にも書いているんですけれど、防錆力は間違いなく高いジンク系も残念ながらボディ外装のような上塗り塗装が必要な場面では(今のところ)使えないので、これらはもっぱらボディの裏側で活躍してもらいます。(※注 光沢や艶等が気にならないボディの裏側では上に塗装しても大丈夫っぽい)

使っているスプレーはイチネンケミカルズのジンクコートスプレーとローバルのローバルRスプレーです、どちらを使うかは場所と雰囲気で決めています。

ブラケットを取り付けます、スポットを剥がしたので外からプラグ溶接しています。

溶接が終わったのでワイパーモーターを取り付けて位置を確認してみます。

ワイパーモーターを取り付けてみたところ、取付自体は問題ないのですがワイパーアームとフロントパネルとのクリアランスがちょっと怪しいのでスペーサーを作って角度を調整しました。

建付け調整とハンダ盛

ライトやコーナーパネル、ヘッドライトを取り付けて隙間を確認します。

隙間は問題ないようなので、次はハンダを盛りつけます、フロントパネルに貼られたマスキングテープはハンダを盛る位置を決めたもので、ハンダを盛らないところは一度サーフェーサーでマスクしてフラックスが付かないようにしておきます。

【ハンダ盛り】 板金用の棒ハンダを鋼板に盛り付けて表面を平滑にする充填法/写真の上から・紙ヘラ ・ガストーチ ・棒ハンダ/ハンダを鉄板に盛り付けるためにはフラックスが必要/フラックスは塩化亜鉛の水溶液か板金用フラックスを用いる

まずはハンダメッキを全体につけていきます。

ハンダメッキを施した後です、ココからハンダ棒を盛りつけます

ハンダを盛り上げて角を作ります、紙ヘラで形を整えながら延ばしていきます。

【紙ヘラ】 ハンダを盛り付ける時に使うヘラ/本当は紙ではなく繊維板とかハードボードと言われる木材チップを圧縮した板/ドアの内張やスペアタイヤボードの流用/油を染み込ませてから使う/使い込むと最後は燃えてなくなる

角を盛り上げて作ったらそこから全体にハンダを盛りつけて伸ばしていきます。

穴埋めしたラインの下は厚めに盛りつけていきますが、切継ぎした上のほうは均すように伸ばします

これだけの範囲にしっかりハンダを盛ることはあまりありません。

盛りつけ終わりです。ちょっとハンダの量をつけすぎてしまった感じがします。

ハンダヤスリで形を整えます、ハンダヤスリと呼んでいますが、ただの波目のフレキシブルヤスリでメーカーはツボサンだったと思います、普通の鉄鋼用ヤスリではすぐに目詰まりを起こすのでハンダを削るのには向いていません

この波目ヤスリをヤスリホルダーに取り付けて使ったり、ヤスリ単体で使ったりします、ヤスリ以外では金切鋸刃をよく使います。

削るだけなので見どころもありませんが、ハンダの整形終了です。

少々角が立ちすぎるくらいで作って最後に丸く仕上げます。

【ハンダを削る道具】 写真の上から・フレキシブルヤスリホルダー(波目ヤスリ付き)・鋸刃 ・波目ヤスリ(替刃)/一般的な鉄工ヤスリは向かない/ペーパーでは切削力が足りなくて力不足/波目ヤスリは色んなサイズがあると便利

フロントパネルの平面とハンダのつなぎ目は鋸刃で均しました

コーナーパネルとラインの位置を確認して終了です。

車内の塗装と組付け

一通りの板金が終わったので、これからは車内の塗装をしたり、ダッシュボードを組付けたりします。

ウレタンフォームを貼り付けます

ダッシュボードを組付けます

内装を組み終えたら塗装屋さんにお任せします

サフェーサーと下塗り

塗装屋さんで下地の処理や下塗りなどをやってもらいます。

ライトの裏の下塗りが終わったところです。

塗装と組付け

いよいよ塗装と組付けで終了です。

色々やった割に、え?塗装これだけ?という感じがします。

この黒い帯は塗装するとなると地味に面倒くさいやつです。

作業が終わって

ようやく終了です。アレコレいろいろやったのですが、塗装範囲はフロントパネルと右のコーナーパネルのみ、部品の交換もなし。とてもシンプルな作業内容ですが、そこそこ疲れました。

「割れたパテを剥がして板金をやり直す」というのが主体作業だったのですが、付帯作業が主体作業をはるかに超えてしまいました。ダッシュボードを外し、ブレーキペダルも外し、ステアリングシャフトも抜いたり、ドアも外したり、あっちを溶接したら、こっちを溶接して、何かある度に作業は中断してしまって、その度に呼び出されたお客様もお疲れだったと思いますが、最後まで懲りずにお付き合いしてくださいました。

まだまだ乗り続けるというお話なので、不具合のでないことを願っています。