AE86 左Rフェンダーの切継ぎ修理 (終)

シュリンカー&ストレッチャー

AE86 切継ぎ修理の最終回

前回の記事では右のリアフェンダーまで終わった AE86 です、今回はその続き、左リアフェンダーの切継ぎ修理をしていきます。写真の整理の関係で掲載は後になってしまいましたが、作業はこの左のフェンダーを先に作っています。

今までの記事と重複する作業説明は省いているので、もしお時間があれば掲載順に見ると説明が判りやすいかもしれません。掲載順に見てみる方は次のリンクからどうぞ。

- AE86 リアハッチの切継ぎ修理 その1 (パネルの切り方と切継ぎ箇所のハンダ盛り)

- AE86 リアハッチの切継ぎ修理 その2 (ファイバースコープを使った点検と防錆)

- AE86 サンルーフの分解と切継ぎ修理 (サビの傾向と対策・形の複雑な切継ぎ)

- AE86 右Rフェンダーの切継ぎ修理 (型紙の作り方・分割して切継ぎ)

ホイールアーチは使えるところがなさそう

では、お車を拝見していくことにします。

ホイールアーチ全体にサビが出ていて、穴も空いているところがあります。

ホイールアーチの前側、サイドシルへと繋がる箇所は形が無くなっています。

バンパー取り付け部分も見てみます。

ホイールアーチには全体的に糸状のサビが浮いてきています、初期のサビが出ているのでしょう。

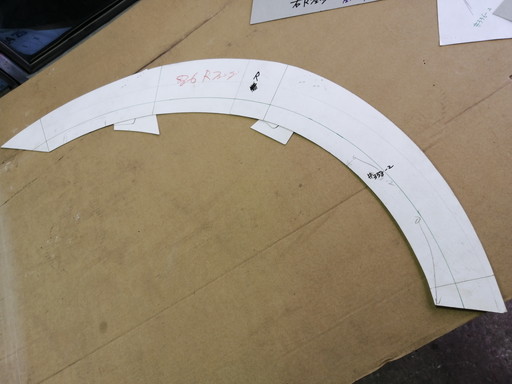

剥離をしたわけではありませんが、いま見た感じではホイールアーチに使えるところが無さそうです、全体を作るつもりで型を取りましょう。

型を取って、型紙作り

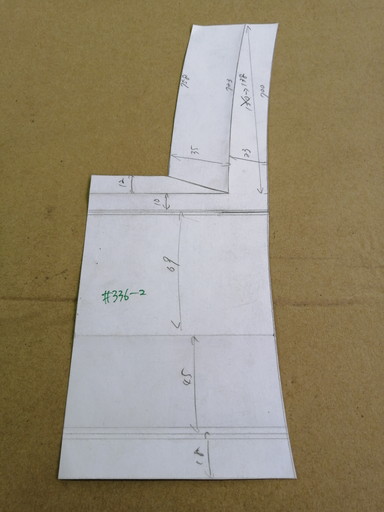

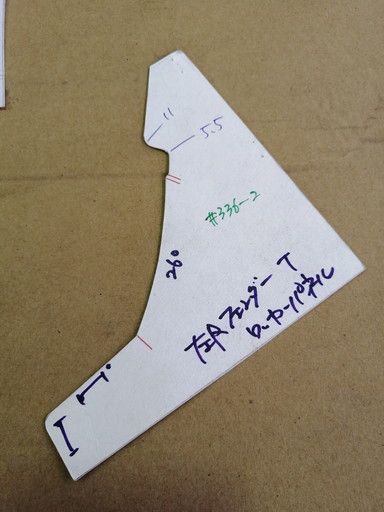

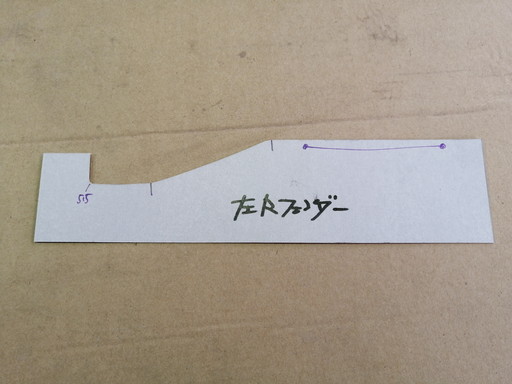

この段階で前回の記事に出てきた型紙を作りました。こんなヤツです。

このホイールアーチの型から、作りたいパーツ用の型紙を起こします。型紙を作る過程で厚紙を触っていると実際に加工するときに作りにくい場所などがわかってきます。そうやって型紙を作ってみると2箇所で一度に成形するのが面倒な感じです。ですので、ホイールアーチを3分割で作ることにしました。

前回の記事にあるように、プレスラインで上下に分けるのと、ホイールアーチの末端のバンパー取り付け部分も別に作ります、これは細かいパーツになりますが、バンパーとの位置を合わせるために分割したほうが良さそうです。

サイドシル側を作っていきます。#336-2

まずは面倒そうなサイドシル側を作ってみます。

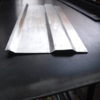

サイドシルの断面も型を取ります。

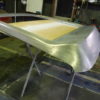

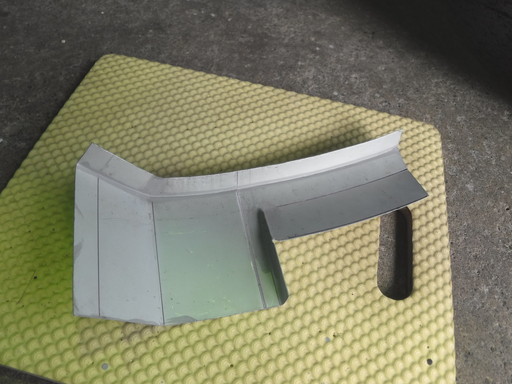

その二つの型紙から次のようなパネルが出来上がります。黒く変色しているところはハサミを入れて折り曲げたあとに足りないところを溶接したものです。溶接箇所の鋭角なラインは車両に取り付けたあとでハンダを使って丸く仕上げます。

裏面はこんな感じ、溶接したところが盛り上がっていますが、裏面なのでこのままです。

シュリンカーが活躍するのはフェンダーの爪となるこの部分です。画像でもうっすら見えるかと思いますが、シュリンカーで掴むとこのような痕が付きます、サイドシル下側のプレスラインのところは角度がキツイのでシュリンカーで縮めただけではは甘いラインになってしまいます、ラインをしっかりと出すために爪にハサミを入れて溶接で摘んであります。

形ができたら車両に合わせてみます。車両側を切り取っていないのであわせて雰囲気を見ただけ。

ホイールアーチ全体の爪を曲げる #336-3

先に作ったモノから繋がるようにホイールアーチの爪の部分を作っておきます。厚紙で作った型にタイヤハウスの爪となる部分を書き足したものを切り出して、まず爪を曲げて基本の形を作っておきます。

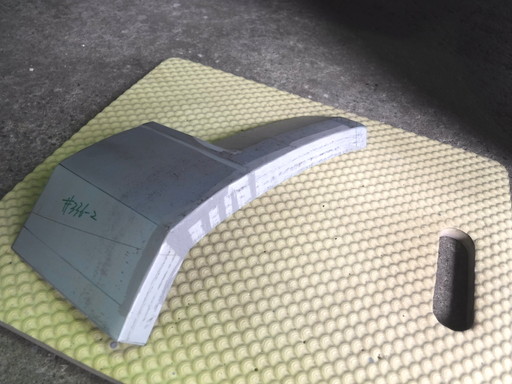

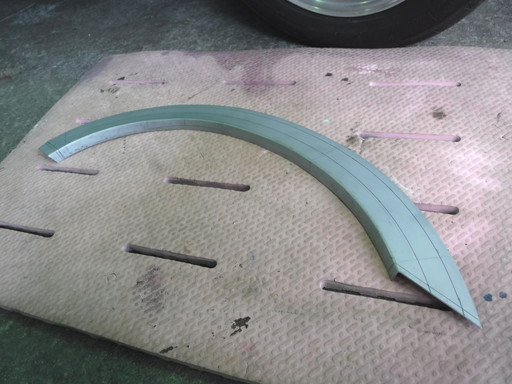

爪を曲げてストレッチャーで形を整えたところです。爪の曲げ方はケガキに沿って影タガネで折り目を入れていくだけですが、平らなパネルを曲線で曲げていくとパネルに反りが出てきます。反るというか、この向きだとくるくると丸まっていきます、この丸まりはストレッチャーを使って爪を延ばすことで消すことができます。

延ばす方向の加工はハンマーでも出来ますが「ちょっと延ばしすぎたから絞ろう」という場面が面倒です。どちらも簡単に加工できるシュリンカー&ストレッチャーはとても重宝します。

あと、鋼鈑をハサミでカットすると、端面が丸まったり、うねりがでたりしますよね?あのうねりもシュリンカーで絞ることで歪みを取ることが出来ます。パネルを切り出した後にでる小さな切れ端もシュリンカーでちょっと摘むだけで綺麗にとって置けるので端材の無駄が減った気がします。

そんなわけで、爪を折っただけですが、車両に合わせてみました。こうやって合わせるとちょっと作業が進んだ感じがします。

バンパー側を作る #336-1

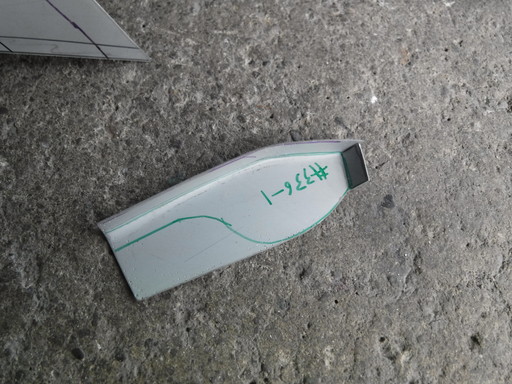

次は今作ったホイールアーチにつながるバンパー取り付け面を作ります。これも型紙から作っていきます。妙な形ですが、#336と書いてある付近にバンパー取り付けのグロメットが付きます。車両に取り付けてからグロメット用の四角い穴を開けます。

リアバンパーを取り付けるところのホイールアーチの端、フェンダー側の断面です。バンパーを載せなくても位置あわせが出来るように型を取っておきました。

型紙に合わせてカットしたパネルの角を曲げただけですが、これをホイールアーチと一緒に作ろうとするとバンパーの取り付け位置の調整が面倒になってしまいます。

AE86のリアフェンダーのこの位置は左右で微妙に形が違います。作ってみるまで気が付きませんでした。

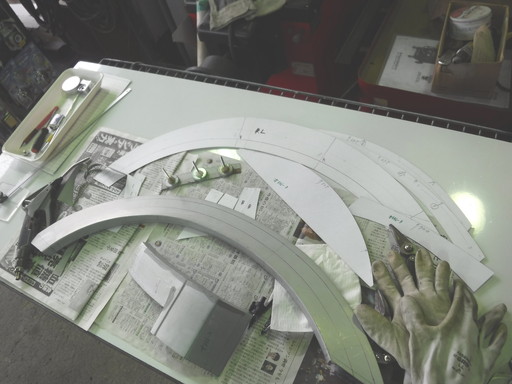

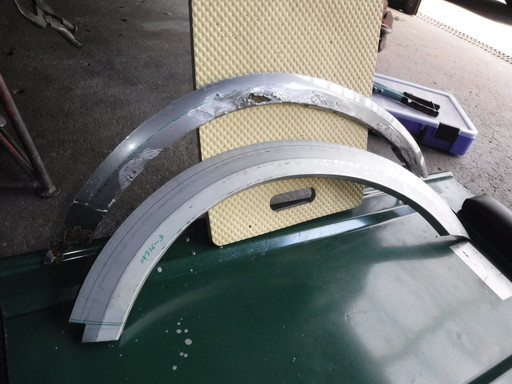

基本のパネルが3つ完成

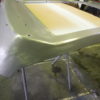

基本となる形ができました。

自作に使った型紙と作ったパネルです。

車両側をカット

パネルが形になってきたら次はフェンダーをカットします。カット位置は、サビの範囲を確認して、溶接で歪みの出にくい箇所を探して、後は防錆のやり易い位置で、といった感じで決めています。今回のカットもディスクグラインダーに 0.8mm の切断砥石を付けて切りました。前に説明したとおりカット面は溶接が終わるまで触らないように作業します。

インナーパネルというかタイヤハウスの爪は、サイドシル、バンパー側、ともに穴が空いていて使えません。爪も全体にサビているのでほとんどを作るようになりそうです。

前回も書いたとおり、ここに詰まった発砲ウレタンを取除くのに時間がかかりました。そこそこの硬度と強力な密着力でがっちり付いていたのでタガネを叩き込むようにして粉々にしながら取り出しました。右のリアフェンダーに比べると大きくカットしたので少しは取り出しやすい感じ。

タイヤハウスの後側、バンパーの取り付け部分はどの車でもサビが出やすい箇所です。

先に作ったホイールアーチ#336-3に合わせてタイヤハウスの爪を作ります。タイヤハウスの隅は狭いのでカットにはミニルーターに切断砥石をセットして使います。ミニルーターだと刃の径が小さいので細かな作業に向いていますが、砥石がすぐに無くなってしまいます。

作ったタイヤハウスの爪を溶接していきます。

サイドシル側からガイドパネルを取り付ける #336-2

このお車は溶接箇所の裏当ても無し、差込み溶接も無しの全ての溶接を突合せで行ったので、溶接用のガイドパネルを一つずつ作って位置を決めていきます。

ガイドパネル、フェンダー、自作パネルはそれぞれリベットで固定して、溶接が終わったらガイドパネルを取り外してリベット穴を埋めることにします。

続いて、ホイールアーチの作りこみ #336-3

サイドシル側のプレスラインと位置を合わせてホイールアーチのプレスラインも再現します。 #336-2 に合わせてフェンダーの脹らみを影タガネで作っていきます、爪を折ったときにはストレッチャーで延ばすことで反りを修正しましたが、ここではシュリンカーで端を絞って丸みをつけていきます。

一度に全部曲げて絞るのは大変なので、少し折り曲げてその分を絞る、さらに曲げてまた絞るを繰り返して仕上げました。画像ではシュリンカーで掴んだ皺がみえます。

シュリンカーのジョーが深く挟めるタイプであれば絞る量が増えて、なだらかな丸みを作ったり製作の幅も広がりそうですが、サビの切継ぎではあまりそれほど大きなパーツを作る必要がないので、よく見かけるタイプのシュリンカーでも充分な活躍をしてくれます。

フェラーリとかボディラインの優雅なタイプを大きく自作するような場面では、深く掴めて大きく絞れたらと思うかもしれませんが、そんな場合はシュリンカーよりイングリッシュホイールの方が向いている作業かも知れません。

うちにはイングリッシュホイールがないので、ちょっと使ってみたいと思ってイングリッシュホイールもどきを自作したことがあります。ですが、イングリッシュローラーもベアリングを加工したものでいまひとつの出来で、全体の作りも貧弱でちょっとした実験程度ですぐに壊れてしまいました。

工具の自作も面白いので大好きですが、イングリッシュホイールはしっかりとしたローラーを用意して、本体もかなり丈夫なものを本気で作らないと役に立ちません。必要だと思ったら買うのが正解かもしれません。

ホイールアーチの形が出来たらガイドパネルを取り付けて溶接の準備をします。

ホイールアーチの端、バンパー側の下に廻りこむようにつくるのでホイールアーチの端はちょっと長くなっています、そして長いところが #336-1 につながります。

ガイドパネルを使ってフェンダーのカット面と自作パネルの端面を合わせたら溶接します。

溶接が終わっています。

すでに溶接痕を削ったところまで進んでしましました。#336-1の溶接も終わってしまいました。

自作したものを位置を合わせながら調整していくと、調整が終わったところから仮留め溶接をしていくことになります、そうやって仮留め溶接が順調に進むと気が付くと全体の溶接が終わってしまうということがよくあります。分割したサイドシル側#336-2の溶接はこれからです。

#336-1 の溶接後はこんな仕上がりになりました。グロメット穴も空いています。分割で作ったパネルはこの角だけのために分割しました。この小さい角で6面が合わさることになるので調整が面倒なんです。

最後に#336-2 を溶接、パネルの自作では複雑な形で面倒そうだったので最初に作りましたが、溶接では最後に残されてしまいました。

溶接痕をグラインダーで削っています。通常はベルトサンダーやディスクサンダーで削っていますが、狭くてサンダーが入らず切断砥石で少しずつ溶接の頭を落としています。

次はタイヤハウスの爪をスポット溶接します。

スポット溶接

自動車鈑金で使うスポット溶接機はいろんなタイプがあって、工具の展示会等では恐ろしく高価なものがゴロゴロしていますが、ここでは年代モノの水冷式のスポット溶接機にお仕事してもらいます。

インナーにスポット痕が残ったままの場合はスポット位置を少しずらして打たなくてはいけませんが、今回はタイヤハウス側の爪まで作ったので無理なくスポット溶接することができます。

スポット溶接はスタートすると「ピッピッピッ、ジーーーッ」と一瞬で終わりますが、スポットガンの取り回しが結構大変です、もっと小型なモノなら早くて綺麗にできるんでしょうね、たぶん。

溶接痕の防錆

溶接が終わって、溶接痕をグラインダーで削ったら裏面を防錆処理しておきます。裏側は見えるところは目視でたっぷりと、サイドシルの裏などの見えないところは隠れたゴキブリを退治するかのごとく隅々までいきわたるように常温亜鉛メッキ塗料を振りまいておきます。

溶接痕をハンダ仕上げ

裏面の防錆が終わったらハンダ盛りの準備をしていきます。準備というのはハンダを盛りつける面を磨いて、ハンダをつけない箇所をマスキングです。

さて、準備が終わったらハンダメッキからハンダ盛りをしていきます。

盛ったハンダを削っていきます。

はい、すでに削り終わったところです。ハンダと鉄板の色の違いがわかるでしょうか?薄いシルバーがハンダの色です。画像を見るとホイールアーチの上部分、溶接した面は全体がハンダで仕上げてあります。

サイドシル側はこのようになりました、溶接箇所が多いので全体がハンダです。#336-2の溶接で出来た鋭角なラインもハンダで丸く作りました。

ハンダで仕上げた全体はこんな感じになりました。タイヤハウスの爪は短めにカットしてあります。

剥離と均し鈑金

前回の右のリアフェンダーでも切継ぎが終わったらフェンダーの全体を鈑金していましたが、左も同じように細かなエクボとかモール痕の歪みなど全体を均し鈑金していきます。

使うのはヤスリハンマーと当て盤です。

均し鈑金が終わったらフェンダーを剥離してサフェーサーを吹きます。

さて、これでフェンダーの切継ぎ修理&均し鈑金が終わったので、あとは下地を作って塗装を待つ状態でリアフェンダーは終了となります。

切継ぎ修理、レストアは終了しました。その他にもバンパーやボンネット、ドア、と全体の鈑金と塗装が終わって納車の日を迎えるわけですが、納車後しばらくしてトラブルが発生、再入庫することになりました。

ここからは再入庫後のお話です。

雨漏りで再入庫

これまでに掲載した切継ぎ以外にもあれこれと作業をした AE86 も無事に納車の日を迎え送り出すことができました。めでたし、めでたし。で終わるはずだったのですが。。。

納車後しばらくして。「室内に雨漏りしています!」とのご連絡。

とにかく症状の確認

納車から3ヶ月、まずは症状を確認するために、どんな雨漏れなのか車に水をかけて様子をみてみることにします。

フロアに水が溢れてくるということだったのでガラスの取り付けやフェンダーの繋ぎ目を中心に水をかけてみるものの、しばらくは変化なし、水が漏れてくる様子は見られません。

そのまま水をかけ続けていると、なんと、いつの間にかフロアに水たまりが出来ていました。水が溜まるまでまったく気が付かなかった!!

車内に篭ってサイドシルをじっと見つめていましたが、どの穴からも水が流れでることはありませんでした。ですが、いつの間にか水溜り、なぜ?どこから?

サイドシルから溢れる水

何度かテストをしてみると、どうやらサイドシルから水が抜けずに内部に水が溜まってくるとフロアの隙間から溢れて染み出して水溜まりが出来るようです。上から垂れるというより、湧き出す感じ。

水をかけても直ぐに漏れてこないのはサイドシルにまだ水が一杯まで溜まっていなかったからのようです。一杯といっても貯水タンクのような状態ではなく、サイドシルに詰まったウレタンの隙間に水が行き渡る程度の貯水量だと思われます。

前回も書いたようにこのお車はサイドシルに発砲ウレタンを充填してありました。それもかなり丁寧に施工してあってしっかりと詰まっています、またサンルーフの水抜き穴もサイドシルからフロアに移設してあるのでサンルーフからの水もサイドシルには流れ込まないように工夫してありました。

そもそも発泡ウレタンの施工不良であれば今になって雨漏れが発現するのもおかしいので、やはり私が何か原因を作ってしまったと考えられます。

そこで、今回切継ぎをした箇所を重点的に点検をしてみますが、リアフェンダーから水の浸入はありません。サイドシル、キッキングプレートからも水は入っていません。ガラスでもない、さて、どこだ。

フロントピラーの隙間

さらに侵入経路を追っていくと、エンジンルームのダッシュパネルとフロントピラーの繋ぎ目のシーリングが破れているところがありました。しかし、見えている継ぎ目の隙間から漏れているわけではなく、もっとピラーの中のほうから漏れ伝ってくるようです。漏れるところは目視できませんがフロントピラーのどこか、という感じです。

さて、どうしたものか。。。念のためにフロントピラーに付いているグロメットを新品に交換してみましたが症状に変化なし。

今回の作業ではフロントピラーとダッシュパネルの繋ぎ目には手をつけていませんが、今まで起きていなかった雨漏れが作業後に発生するということは、私がやった作業か、気づいていない何かをやらかしていると考えるのが自然なわけですが、どの作業の何が原因なのかわからない。

なんだ?何をやった?まさか、サビの穴を切り継ぎで埋めたのが原因なのか?

原因を想像

考えているだけではわからないので、サイドシルのどのあたりまで水が溜まっているのか点検して、水が流れず詰まっている水抜き穴の詰まりを解消してサイドシルの水を抜くことにしました。

水の出てこない水抜き穴のシーリングを破り水路をつくってあげるとチョロチョロと溜まった水が出てきます、全体の水抜き穴を点検して水路を確保、水が抜けたあとはフロントピラーに水をかけてもサイドシルに水が溜まらずフロアにあふれることもなくなりました。とりあえず普通の状態まで戻ったことになります。

ん?んん?あれ?なんか妙な感じです。サイドシルに入った水が水抜き穴から抜ける、いや、これって普通のことだよ?サイドシルに水を逃がして車外に排出する、普通はこれで間違っていないです。

雨漏れということで水の浸入経路にばかり注目していたけど、問題は排水の方じゃないのか??

もしかしたら、最初に丁寧に詰められた発泡ウレタンを見た時から思い違いをしていたかもしれません「このサイドシルに水の侵入はない」そして「侵入した水は抜けない」そう信じていましたが、それはただの思い込みで、作業前から水は浸入していたし、浸入した水はどこからか車外に抜けていた。だから雨漏れは起きていなかったのではないか?

だとすると、切継ぎの作業中に粉々にしたウレタンをサイドシルに取り残して水抜き穴を埋めてしまったのかもしれないし、防錆の為と思って過剰に撒いた常温亜鉛塗料で水抜き穴を埋めたかもしれません。そうなると切り継ぎでサビの穴を塞いだことだって水抜きの経路を塞ぐ原因にもなりそうです。

これは全部想像です。もっと他にも原因があるのかもしれませんし、無いかもしれない。何が原因かはやはりわかりませんでした。作業前の思い込みが無ければ雨漏れを防げていたのかも不明です、たぶん雨漏れを指摘されるまでそんなことが起きるとは思い至らなかったでしょう。

ただ、こんな事があったというのは事実なので記録しておいて次につなげたいと思います。

お車の方はサイドシルとフロアの目立った隙間を埋めて、サイドシルに空いている室内側の穴をアルミテープで全部塞いでみました。また水の抜けが悪くなっても溢れるまでの時間を稼ごうという考えです。

以上でようやくこのお車の修理は終了となります。再再入庫の無いことを願っています。