Z432 サビたドアを切り継ぎしてレストア <2005年2月>

共付け溶接と均し鈑金

白いフェアレディZ432

今回のお車は、とても丁寧に乗られている、非常に状態の良いZ432です。

綺麗なお車ですが、ドアの塗膜に割れが発生しているので見てほしいということでお預かりしました。

ドアハンドルの下から、プレスラインの付近まで亀裂が入っています。

亀裂の下はどうなっているのでしょうか?

剥離して素地の状態を確認

亀裂にスクレーパを刺しいれて、浮いたパテを剥がしてみます。

なるほど、パッチ修理の痕がでてきました。

以前の修理で付けたパッチの周りが錆びてしまったんですね。

では、パッチを剥がしてみます、パッチはスタッド溶接されているので端からタガネを差し込むとパリパリときれいに剥がれました。

パッチの下は全体に錆が発生しています。

写真はないですが、ドアの裏側をみるとインナーパネルも錆が出ています。

さて、大事な復元方法ですが、アウターは切り継ぎすることにしました、インナーはアウターパネルを剥がして、素地の状態を見てから考えることにします。

アウターパネルを切り取ってみます。

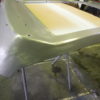

サンドブラスト後に素地を磨いたところです。

使えるなら元のパネルをそのまま生かしたいと思っているので錆を落としてみたのですが、うーん、微妙です。

朽ち果てているというほど酷くはないですし、鉄板もある程度の厚みがあります。パネルに見える丸い穴は、たぶん水が溜まらないようにと前回補修した工場で空けられたものでしょう、錆の穴ではないです。

このまま錆止めの処理をして、アウターを被せることもできます、アウターの状態を考えたらもっと酷くサビそうだけど、平気なのか?どうしよう?としばらく考えていました。

しばらく考えて、結局、切り取ってしまいました。

カット前に型をとっておいた型紙を使ってインナーパネルを製作して、ドアに合わせて溶接していきます。

バイスプライヤーで固定してガス溶接していきます。

パネルの裏表、両方からアプローチできるのでやりやすいです、インナーパネルの切継ぎは突合せのガス溶接、溶接棒を使わない共付け溶接(ともづけようせつ)で行います

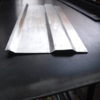

溶接が終わりました、切り取ったパネルと並べてみます。

インパネもはんだで仕上げておきます。

アウターパネルはインナーパネルにヘミング加工で取り付けるだけなので、インナーパネルで火を使ったり、溶接をしたりすることはもうありません。

ここでインナーパネルをハンダで仕上げてしまいます。

はんだメッキから盛り付けまで一気にやります。

盛り付けたら、削って形を整えます。

防錆処理をして、サフェーサーまで

溶接を共付けで済ませることができたので防錆は裏表からしっかりできます。

ウレタンサフェーサーを塗って、しっかり乾燥させます。

この後は、アウターパネルの制作に移ります。

アウターパネルははじめから切り継ぎと決めていたのですが、溶接方法は実際溶接するまで悩みました。

思案中

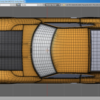

どこまで手が入るのか試しています。

じーっと眺めたり、手を入れてみたりしながら考えています。

溶接方法、パネルの合せ方、パネルの作り方、いろいろと考えます。

車両側パネルと自作パネルに段差のないよう、突合せて溶接するか、

単純な突合せが難しいなら、裏当てを作って、その上で突合せ溶接にするか、車両側のパネルに板厚と同じ段曲げ加工をして、重ね溶接にするか、

ガス溶接をするか半自動でいくか、

パネルの溶接方法は、状況に応じて使い分けると思いますが、私は突合せガス溶接が可能なら突合せを好んで使ってます、溶接棒を使用しない共付け溶接(ともづけようせつ)という溶接方法です。

理由は溶接後に均し鈑金ができる、重なる部分がないので防錆が容易といったところです。

欠点は、パネルを細部まで丁寧につくらないといけない、共付け溶接の場合は難易度があがる等です、突合せでも半自動溶接を選べば溶接は簡単になりますが、ならし板金がやりにくい印象があります。

今回の作業箇所は手が入り難いので、溶接後の防錆もやりにくくなります。

さてさて、考えてばかりでは作業が進まないので、どうするのがよいのか、パネルを作りながら考えます。

ドアアウターパネルの製作開始

切り取ったパネルを横に置いて、見本を見ながら作っていきます。

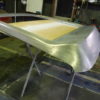

それらしい形になったのでドアに合わせてみます。

パネル製作の為の便利な工作機械は持っていないので、影タガネとハンマーのみで作っています。

形が出来たので、裏に防錆処理をしておきます、溶接後にもう一度防錆する必要がありますが、ヘミングの内側は、今防錆しておけば後の作業が早いです。

サフェだけではなく、裏は上塗りまで済ませて取り付けます。

ここまで作りながら、差込み溶接はしないことに決めました。あとは裏当てをするか、突合せだけで行くか。どちらにするかまだ決めかねてます。

微調整しながら、手が入り難い場所なので「裏に一枚当てようかな?」とずーっと考えていたところですが、いよいよ溶接しなきゃいけない段階になってしまったので「このままやってみて、ダメなら作り直せばいいや」と溶接にとりかかります。

角を仮留めしたら、その他の要所に共付けしていきます。

このくらいの範囲の溶接になると、一気に端から端まで、というわけにもいかず、まずは仮付けして均して、さらに溶接しては均し板金で面を整えてまた溶接。と結構手間がかかります。

手が入り難いのでパネルの平面を保つのが難しく、何箇所か段差が出来てしまいました。それでもまぁ作り直さなくてもよかったのでホッとしました。

このあとは溶接痕を磨いて鈑金で均していきます。

プレスライン付近の溶接痕が窪んでしまいました。

その他も裏に工具の入らないところに窪みが残っています。

均せなかったところも、はんだで仕上げます。

はんだを削ったらフェザーエッジを作ります

フェザーエッジから過去に何度も塗りなおされていることがわかります。この後は再度パネルの裏を防錆して終わりです。

プレスラインの窪みもはんだで仕上げました。

いろいろと作業方法で悩みましたが、仕上げることができました。

作業後の雑感

あと、作業中に気になったことが一つ、このお車にはあの電子防錆装置が取り付けられています。いつ頃付けられたのか不明ですが、装着時間は長そう、そして、この電子防錆装置の効果に興味をもっています。

全体のサビの少なさは、お客様のお手入れが行き届いているのが一番の理由だと思うんですが。

なんというか、作業してみるとサビが大人しいというか、静かな感じ。サビの進行が緩やかなんだろうなと感じました、インパネを切除するかどうか迷ったのもその為です。

サビに関するケミカル品など色々ありまして、謳い文句も派手で、そんなお得な情報は怪しいものが多いですが、この防錆システム、実験してみると面白いかもしれません。

さて、Z432の切継ぎ修理は以上で終了です。次も共付け溶接とハンダ盛りを使った修理をご紹介します。お車は430のセドリックでフロントフェンダーの切継ぎ修理を行いました。