AE86 リアハッチの切継ぎ修理 その1

パネルの切断方法と切継ぎ痕にハンダ盛り

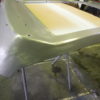

AE86のリアハッチ、入庫時の状態

以前にアップしたAE86の修理ページへのアクセスが多いので、せっかく来てくださったのに古い記事ばかりな事が気になっていました。そこで、ちょっと最近の切継ぎ修理をご紹介します。

車種は AE86 修理箇所も以前掲載のお車とほぼ同じです。今回も複数個所の切継ぎ修理を行いましたのでパーツごとに分けて掲載していきたいと思います。

入庫時の写真

リアハッチはガラスモールの裏側等の切継ぎをおこないましたが、ここではコーナー部分を中心にご紹介します。では作業前の写真を診て見ます。

この画像では小さいブリスターが確認できると思いますが、塗装表面でこの程度のブリスターがでている場合のサビの状態、下の鉄板でサビはどうなっているのかを想像してご覧ください。

裏側もみてみます。

裏側は画像ではよくわかりませんが、実際に見てもよくわかりません。ちょっとシーリングが浮いてるかな?という感じ。

塗装を剥離してサビの状態を確認。

以前は塗膜の剥離にハロゲンヒーターを使っていましたが、今のお気に入りはカセット式のガストーチ、強火力で小さい範囲を素早く剥離できます。剥離した鉄板を診ると、茶色く染みのようになっているエリアがあると思いますが、これは一度塗膜を剥がした痕です。さて、もう少し拡大しましょう。

点々とサビが広がっていて、すでに穴が空いているサビも複数確認できます、表面に稲妻模様のように広がりつつあるのが初期のサビです。

切継ぎするときは表面にサビが出ている範囲よりは大きく切り取ることにします。その切り取り範囲をどこにするのか、このあたりの判断を以前は勘でやっていましたが、最近ではUSB接続のファイバースコープを使って判断しています。ありがたい事に現場で手軽に使えるものが安価で購入できるので、パネルの裏を目で見て切り取り範囲を決めることができます。

ファイバースコープで目視して判断というのは10年前の修理ではやっていなかったので、表面のサビをみて裏側を想像してサビを切り取って、完全に切り取れていない箇所が有るならさらに切り増すということをやっていました。今でもカメラが入らないところは沢山あるのでそんなところでは昔と同じように勘で切ってしまいます。

裏側も剥離したので確認しておきます。

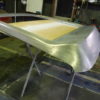

パネルの加工と切断箇所の選定

パーツによってパネルの加工方法は違いますが、今回は先にパネルを加工しておいてパネルが完成してからボディ側を切りとりました、どちらでも良いのですが、雰囲気です。

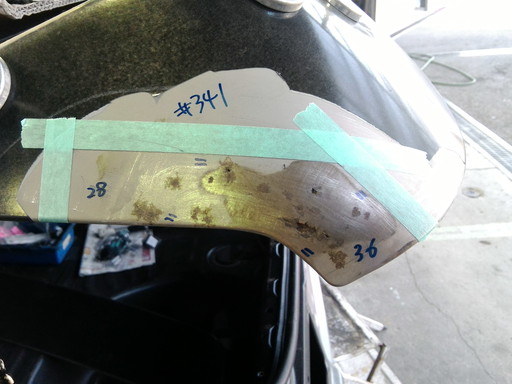

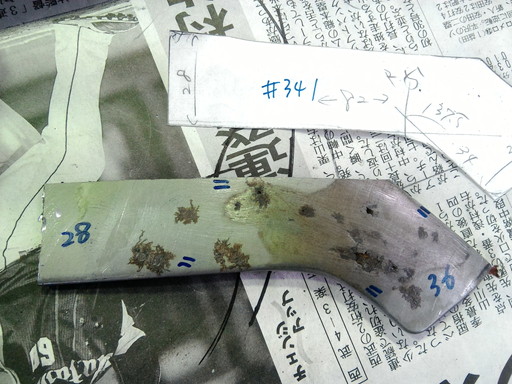

作ったパネルは防錆まで済ませておきます。リアハッチ側に書いてある #341 は単に自分で作ったパーツがどこのモノか、後で見分け出来るように決めた勝手な識別番号です。コレ以降は型紙等に番号を振っておきます。試作パーツやら完成品やらの管理が杜撰なのでどこの部分の型紙でどこのパーツなのかわからなくなったりするためです。

溶接前の確認用にいろんな写真を残しておきます。旧車では現在の建付けが合っていないこともあるので一応確認できるようにしておいたほうが安心できます。

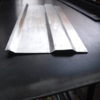

いよいよ切断

切断線が決まったら切断しますが、切断に使う道具は場所によって使い分けています、

ここではディスクグラインダーに切断砥石( 0.8mm) を付けて使いました。切断で心がけているのは、切り取り線一本を一太刀で、太刀筋は直線でということです。曲線になることも当然ありますが、再現性が高い形状になるように心がけます。

切断面は触らない

この時の線断面には極力手を加えないようにしています。切断時のバリまで残すくらいの気持ちです。何度もグラインダーで切り付けてしまったり、少し小さめに切り取って後から広げたり、雑に切り取って切断面を後から直線に整えたり、とにかく切断面を後から触るようなやり方は経験上ろくなことありません、切り取ったパネルのサイズも出鱈目で役に立たなくなってしまってもったいないです。理想は切り取ったパネルを再度ボディに合わせたときに切断砥石の厚みの0.8mmだけ隙間が空いているという状態。

このリアハッチは朽ちているという程酷くありませんが、たとえ腐っていて形が不明瞭であったとしても元の形は重要です。他とのバランスで成り立っている曲面だったりします。ボディから一部を切りとってしまうとそのバランスが失われてしまします。サイズが変ってみえることがあります。

ボディの端から28mmで切り取ったつもりが、切り取ったあとはボディ側が26mmに縮んで見えることだってあります。見えるだけではなく測っても短くなっていたりします。そんなときに見た目に惑わされて26mmのパネルを作ってしまうと、後の作業のどこかで不具合がでます。しかし「28mmで切り取った!その後に切断面は触っていないから28mmで間違いない!」といいきれるなら自信を持って28mmのパネルを作れます。その28mmが合わないなら、合わせ方が悪いか作り方が悪いと判断できます。そんなときのために切断面は極力触らないほうが良いです。

切り取りましたので、それでは中をみてみます。

これだけ見ると、どんな印象でしょう、始めてみる方なら「うゎぁ、サビサビじゃん」となりそうです。拡大して見ましょう

この画像で茶色のサビはそれほど気にしなくても良いです。気にするのは黒くなっている箇所です。

やっぱりサビサビじゃんと思うかもしれませんが、意外とこれはこれで程度の良い方だと思います。茶色いサビは容易に落とせます。長くなるのでここでは説明を省きますが、黒いサビは丁寧に取除いた方が良いです、今回はサビを落とせば充分使えるインナーパネルです。

作ったパネルを切り取ったパネルと比較してみる

次の工程に移る前に切り取ったパネルをみてみます。一緒に映っているのはパネルの加工に使った型紙です。もっともらしく寸法を書き込んでいますが、目安にする程度の雑なモノなのであてにしないでください。

裏側もみてみます。サビの端ギリギリまで切り取れました。

作ったモノと並べてみます。作ったパネルの色が変っているところは角を曲げた後に溶接で仕上げた跡です。

裏も比べてみます。取り付け前にヘミング加工は終わっていてリアハッチに差込むだけとなっています。ヘミングの内側は常温亜鉛メッキ塗料を流し込んであります。ヘミングの裏側のように見えない箇所や上塗り塗装の必要ない箇所では常温亜鉛メッキ塗料を多用しています。そのあたりの事情は過去の記事をごらんください。

特に問題ないように見えるので、取り付けて調整すれば溶接できそうです。

リアハッチに合わせてみます。

リアハッチに取り付けて、問題なければこのまま仮留め溶接します。

インナーパネルの防錆処理後を撮影するのを忘れていました。これは左のコーナーですが、右のコーナーもほぼ同じ作業になるので、その様子は後ほど掲載するのでインナーパネルの防錆はそちらをご覧ください。

コーナー部分の丸みが足りませんが、このあたりの作りこみは溶接前に時間かけて加工するより溶接後に仕上げたほうが早く綺麗に出来ます。

裏面も確認。

以前に紹介したリアハッチの修理では制約があったとはいえ差込みで重ね溶接をした箇所が多くありましたが、今回のこの AE86 の修理では、一箇所も差込み重ね溶接をしていません。リアハッチに限らず、リアフェンダーやその他のどこにも裏当てを使っていません。

作業のポイント

アウターパネルのすべての溶接が裏当てなしの突合せ溶接です。とにかく鉄板の重なりを無くしたいというのがその理由です。

仮留め溶接

角とか端などから仮留めします。

点付け溶接で要所を止めたら本溶接に移ります。

本溶接

溶接後の鈑金がやり難い箇所なので、歪みを出さないように溶接しながら同時に形を整えています。

溶接終わり

溶接が終わって同時に鈑金も終りました。この時点ではまだリアハッチの剥離は行っていません。

この後はんだを盛る為に鉄板を磨いてあります。周囲はマスキングしてサフェーサーできっちりわけられていますが、なぜこのような事をするのかどこかの記事で書いたと思うのですが、どのページだったのか忘れてしまいました。

ハンダの前にサフェーサーのワケ

簡単に言うとフラックスの悪影響を防ぐためです。

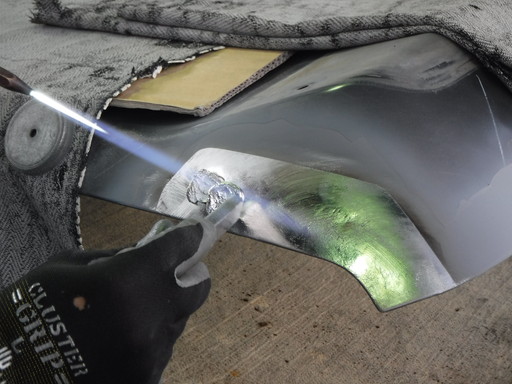

はんだ盛り

はんだの説明も何度か書いていると思うので、ここでは画像だけです。

盛り付けたハンダを削って形を整えます。

ハンダやすりで形を整えていきます。うっすらと鉄板とハンダの境目がわかるでしょうか。

この後はこのまま仮にサビ止めを塗っておいて、その他の切継ぎに取り掛かります。

左コーナーの切継ぎはこれで終わり。

その後、リアハッチの全ての切継ぎが終わったら総剥離して防錆処理します。下の画像では全ての切継ぎ修理が終わったところです。

剥離をしてみると切継ぎとは関係ない場所で鈑金の必要なところがあったので鈑金してあります。

作業前にみた画像で想像したのと違っていましたか?思った通りの作業だったでしょうか?剥離前は小さいブリスター程度にしか見えなくても、意外とサビは侵食していたりするものです。

以前の記事との違い

以前に掲載した AE86 リアハッチの修理と比較してどうでしょう?サビの場所は同じでも作業の進め方は同じではありません、他の車でも同じような作業方法になるのか、また違うあらたな方法でやるのかはわかりません、ちょっとした違いでどうなるのかわからないところが面白かったりするので、次の車では、また新たな気持ちで取り組むことになると思います。

作業範囲の想像。

今回ご紹介した場所は修復歴のない綺麗なパネルなので入庫時に想像したとおりに作業を進めることが出来ましたが、修復歴があるお車の場合はなかなか作業前に想像したとおりに進まないことも多くあります。

なので、写真だけで「こんな感じなんですけど、どの程度(納期、金額)で治りますか?」というのはお答えしにくい。開けて見ないと判断しにくいです。

当初想像していた作業から大掛かりな作業に変更になった記事もいくつかあったと思います。

たとえば ディーノ246の側面修理 もそんな作業の一つです。

このお車はこのあともリアハッチの切継ぎ修理が続きます。次回は今回撮影を忘れたインナーの防錆やファイバースコープでの確認風景などをご紹介します。