R32スカイライン ドアのサビと割れたパテ

他工場の鈑金をやり直し part2

古い修理痕

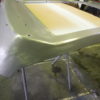

今回も前回のバネットラルゴ同様に他工場の鈑金修理のやり直し作業を行います。症状としてはドアに付けられたパテが剥がれてしまったというもので、再修理とはいっても10年以上も前の修理なので経年劣化の範疇かもしれません、それでは車を見ていきます。

車は R32 スカイラインです。

助手席のドアにガムテープが張ってあるようです。

もう少しアップで見てみます

剥がれたパテをガムテープで抑えてあるようなので、ガムテープを剥がします。

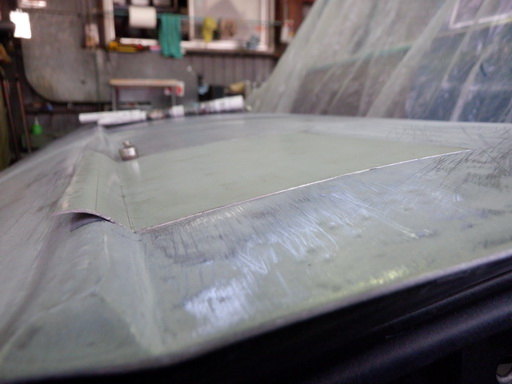

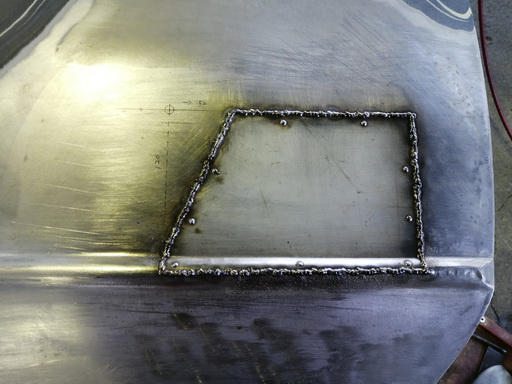

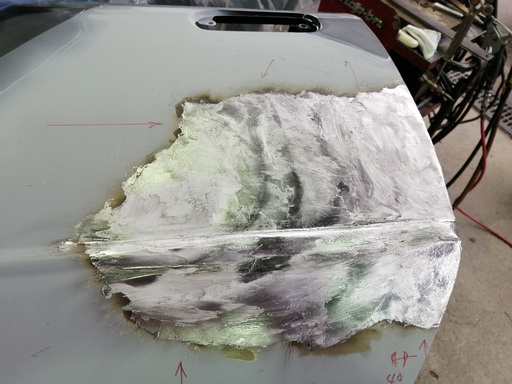

ドアパネルがサビで凸凹しています。パテの厚みは 5~7mm位、前回のバネットラルゴは10mm超のパテがサビに押されてパックリ割れていたので、浮いたサビの力はかなり強力です。

作業開始、ドアを外して塗装を剥がして。

今回の作業範囲はドアのみなのでドアを外して単体で作業を行います。

ガラスやウインドウレギュレータ、モーター等の付属品を全部外してしまいます。

パテの痩せがあるようなので前回の修理でつけられたパテを全部剥がします、パテの境目にフェザーエッジを作りながら剥がしていきます。

塗膜だけでもかなりの厚みがあります、これは何回塗装しているんでしょう?

状態の確認

作業範囲内の塗装を全て剥離してドアパネルの状態を確認していきます。

パネルを観察すると鈑金修理が必要なポイントが見えてきました。

- 一番目はサビの出ているエリア、今回の主体作業になります。サビている中で孔食が酷いところはパネルが脆くなっているので切継ぎの必要がありそうです。切継ぎの範囲はサンドブラストでサビを落としてから決めるとします。

- 次に前回の修理の主体作業だと思われるドアの凹みです、ドアのライン付近の修理を行ったようですがラインが潰れたままになっています、この付近は鈑金をやり直すことにします。

- そして最後に、ライン付近の凹みの波及損傷がドアハンドル周囲まで及んでいます、ライン付近の板金をやり直すと同時にハンドル付近の歪みも取りたいと思っています。

パネルの状態、折れとか鈑金範囲とか書き込んでおきます。

ドアハンドル付近の歪みが取れればパテを付ける範囲・量ともに今よりは少なくできると思います。

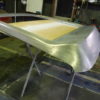

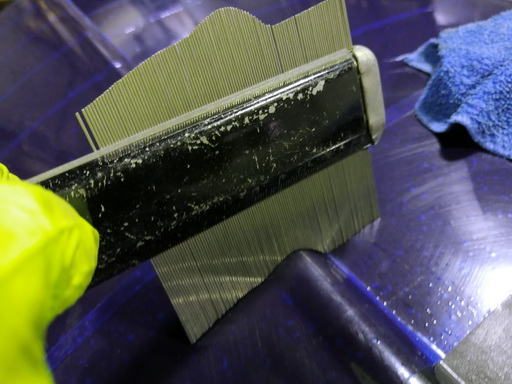

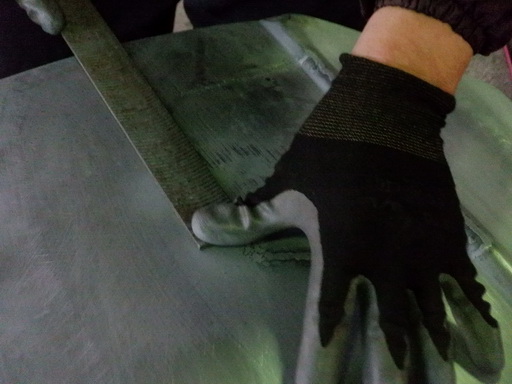

作業準備、型取り

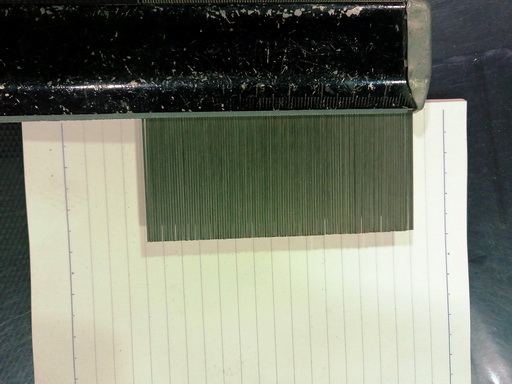

切継ぎの範囲はまだ決まっていませんが、準備としてドアのプレスラインの型を取っておきます、このような準備作業をしながらどうやって修理を進めるのかを考えていたりします。型取りの方法は型取りゲージを押し付けるだけの簡単なものです、うちの型取りゲージはステンレス針が半分くらい抜け落ちしまいました。

ドアの塗装が傷つかないように養生シートを貼り付けて型取りゲージをドアのラインに押し当てます。

ドアパネルの形に添ってステンレス針が移動することで形を写し取ることができます。

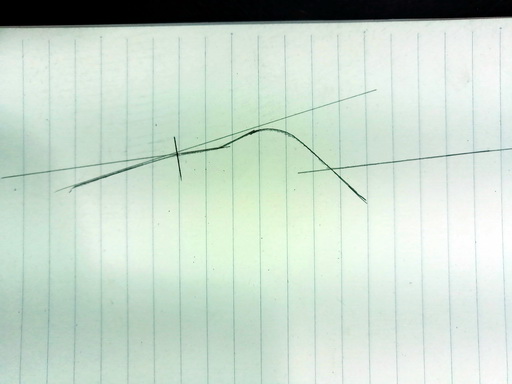

型が取れました、型取りゲージからノートに写して特徴的なラインと面の角度を拾っていきます。

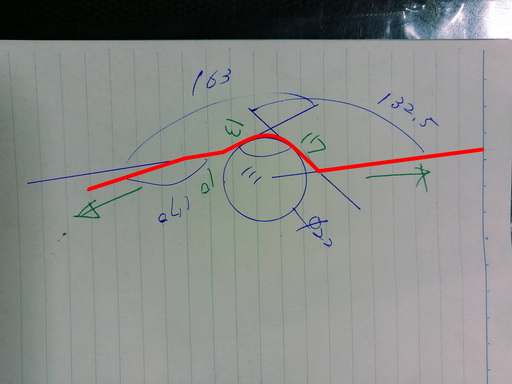

拾った線から必要そうな寸法を測っておきます。曲げが多くなりそうなときは手書きのメモをCADに取り込んで寸法を確認したりもします。

なにやら準備段階で面倒臭いことをやっていますが、これは作業するパネルの形をなるべく正確に認識する為にやっているだけで、パネルを作るのが得意な方ならこんな準備は必要ないと思います。

私の形状認識能力は残念な感じなので、目視と雰囲気だけで作るとうまく作れません、試作品の山ができてしまいます、例えば今回のR32スカイラインのドアのラインはなんというか、もっと角ばっていると思っていました、ですが、実際に測ってみるとおもいっきり丸くなっていて角ばったところなんか全然ありませんでした。

さて、ラインの丸みが半径11mmということがわかりましたが、半径11mmの物というとなんでしょう、パイプであれば、15Aのガス管(φ21.7㎜)あたりが同じくらいのサイズで、15A なら工場のどこかに転がっていると思います。近いサイズなら19mmの丸棒もその辺にありそう、なんとなくパイプや丸棒を使ってラインを作る工程がイメージできます。

こうやって型取りして計測したことで対象の形が正確に把握できると、パネルの作成の具体的な作業もイメージできてきます、もしドアのラインを作るとしたら、パネルを直線で132.5度に曲げて、15Aのガス管等を使って曲げるだけでよさそうですし、これならなんとか作れそうです。

さて、準備が終わったのでドアの修復に取り掛かります。

均し鈑金(1回目)

大きな作業として切継ぎの必要があるのですが、その前に前回の鈑金のやり直しからやることにします。

ひとまずサビは無視して鈑金をはじめます、切継ぎの範囲も均し鈑金をやりながら作業性を考慮して決めることにします。

凹んだプレスラインをグイっと押し出しながら、波及損傷であるハンドル付近の折れを取り除きます。前回の鈑金で折れ曲がって高くなってしまったところは絞りが入っているので押し出しただけでは歪みは取れません、余分な皺を移動させながら絞り痕は均しハンマーを使ってオンドリーで均します。

【均しハンマー】 鈑金作業で均し工程に使われるハンマー/市販品のスプーンに似ているが各自が鉄工ヤスリを加工して自作/自作の為、手によく馴染み使い勝手が良い/作業中についつい磨いてしまう/ここではヤスリハンマーと呼ばれている。

周囲の歪みをプレスライン付近に集めたらラインの周りを均し鈑金していきます。

【当盤】(あてばん) 凹みに押し当ててハンマーの相手をさせる鉄の塊/形や重量によって使い分ける/重量が大事で重すぎると手首が疲れるし軽すぎると腕が疲れる/疲れた時の腕休めで磨かかれたりするので面倒な鈑金の途中でピカピカに変身する

絞り多めの均し鈑金になります。

ラインの中はスタッド溶接の痕がボコボコしているので鈑金するのは諦めました、このラインの内側で切継ぎ溶接を行って、ラインの形はハンダで作ることにします。

1回目の均し鈑金が終わったのでドアのサビも境目をサンドブラストで掃除して切継ぎの準備に移ります。

切継ぎの範囲を決める

切継ぎの範囲を次のように決めました、孔食の境目を基準に直線で切れるような形で切ります。

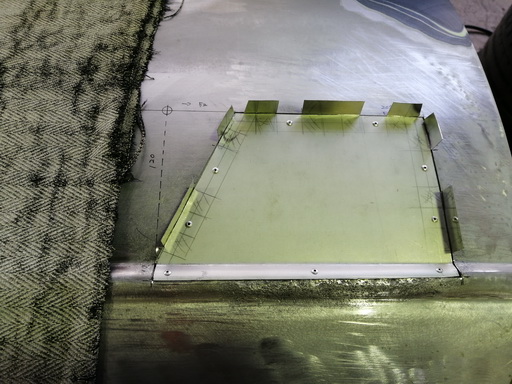

切り継ぎ用のパネルも単純な形なので加工は簡単に終わります、今回の切継ぎでは平らな面をどれだけ綺麗に溶接できるかという所が重要になりそうです。

前回紹介したバネットラルゴもフロントパネルの平面の中で切継ぎを行いました、パネルの固定もバイスプライヤー等を使うことができなくて不安定な状態での作業となりましたが、位置を合わせてから手で押さえたまま仮止めして、あとは勢いで全周を溶接しましたが範囲が狭かったので大きな問題にはなりませんでした。

しかし、今回の様な広い範囲では全周を勢いで溶接というわけにはいかないだろうと思います、溶接の上手な方であればこんな状態でも綺麗に仕上げるのでしょうが、私はこの範囲をサラッと溶接出来るほど巧くはないので、失敗しないよう溶接前の下準備に注力します。

パネルの継ぎ方は、溶接後に均し鈑金で平面を作りたいので裏当てなしの突合せ溶接を行います。

溶接までの流れはこんな感じ。

- パネルを切り取る

- 切継ぎパネルを作る

- 裏当てとクリアランス確保用の板を付ける

- 仮止め溶接

- クリアランス確保用の板を外す

- 本溶接して裏当てを剥がす

- 均し鈑金とハンダ盛で終了

パネルの固定にバイスプライヤーが使えないのでパネルは裏から突っ張り棒(自作)で押さえます。

切継ぎ範囲の切断

まず最初にマジックの印の通りにディスクグラインダーで切断します。

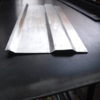

切継ぎパネルを作ります、鉄板を切り出したら先に測っておいた通りに曲げ加工します。

平板を132.5度曲げて一つ目のラインを作ります。

丸いラインは15Aのガス管を利用して作ります、あとは全体の丸みを整えて自作のパネルは完成です。

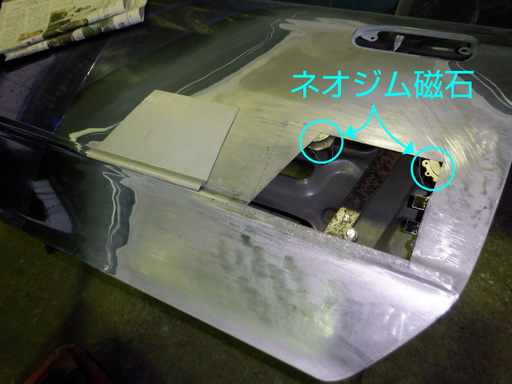

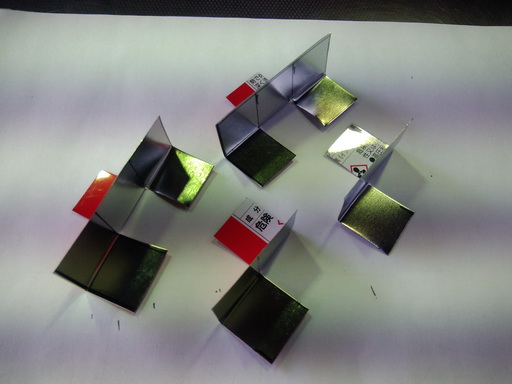

このようなバイスプライヤーが使えない平らな面に仮組する時は磁石を使っていますが、磁石をわざわざ購入しなくえもハードディスクドライブに使われているネオジム磁石が大きさ磁力共に丁度良い感じです、ですので私は不要になったHDDを分解して磁石だけ取り出して使っています。

この磁石は磁力が強くがっちり固定されるのでこのまま溶接できるんじゃないかと思ったりもしますが、強い磁力のせいでそのままでは巧く溶接できないし、さらに熱に弱いので溶接であっさりと磁力を失ってしまいます。

関係ないけど、ちょっと昔のIDE規格とかのHDDは分厚いネオジム磁石が2個付いていたのに、最近のHDDは薄いネオジム磁石が一つになってしまいました、磁石集めは捗りませんがこれも技術の進歩なんでしょう。

さて、仮組で問題ないようなら次に裏当てとか隙間に詰める板を作ります、溶接中のクリアランス確保はパネルの固定がしっかりできる状況では必要ないと思いますが、今回はバイスプライヤーが使えないので板を置いて隙間を確保します、差し込む板にはブレーキクリーナーの空き缶をバラシたものを使いました。

ブレーキクリーナーの缶の板厚は0.2mm。クリアランスは0.5mmを目安に、0.1でも0.2でも溶接中に手詰まりにならない範囲で確保します。

裏当てと自作パネルの間に挟みこむため、切り出したブレーキクリーナーの板に切り込みいれて曲げます、前にも言いましたが溶接が上手な人はこんな手間をかけずにサクッと溶接していると思います。

隙間用の板が準備できました、裏当てに使う板は自作パネルの切れ端を使うので特に面倒な加工は必要ありません、溶接が終われば外すことになるので30mm位の幅があればなんでも良いです、そうして用意した裏当て用の板と自作パネルをリベットで固定して隙間用の板を置いた上でドアに取り付けます。

バイスプライヤーが使えないので自作パネルを固定するためにはパイプと全ネジボルトを組み合わせて使いました。

ドアのアウターパネルとインナーパネルの隙間(5cm~10cm)に合いそうなパイプを複数用意して同じ位の長さの全ネジボルトも揃えます。

パイプと全ネジボルトを組み合わせると伸縮するミニ突っ張り棒になります。こんな感じで色々な用途に使えるので4,6,8,10mmのアルミパイプやM6,M8の全ネジボルトを持っておくと便利です。

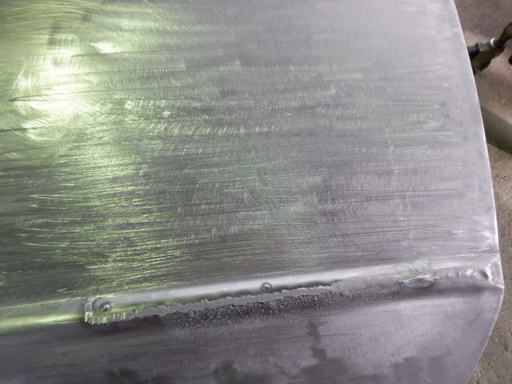

5個でも10個でも必要な数の突っ張り棒を作って裏側から自作パネルを押し上げます、突っ張り棒の張力は仕上がりに影響するので丁度良さそうな強すぎず、弱すぎない力で取り付けます、そうしてドアと自作パネルを固定することができたら仮止め溶接します。

仮止め溶接が終わったら隙間用の板を外して本溶接します。

裏当てを外してリベット穴も埋めたら本溶接は終わりです、次は2回目の均し鈑金に移ります。

溶接痕の鈑金

全周を溶接したらやはり歪みが大きいので、均し鈑金の必要があります。

前回も書いたような気がしますが、理屈では溶接で出来た歪みは溶接個所を鈑金すると消えるはずです。まぁ理屈通りにはならないものですが、溶接個所を叩くのは力も必要で面倒だからと安易に絞ってしまうとなかなか直りません、やはりコツコツと叩いて均す方が良いです。

切継ぎ前の1回目の均し鈑金で平面を均したはずなので、今、ドアが歪んでいるのは溶接の熱が原因のはずです、ですのでここは鉄板を絞るのではなくて縮んだ物を延ばすようにオンドリーで溶接跡を叩きます。

溶接痕の鈑金は力いっぱいのオンドリーなのでドアを裏返して体重をかけながら叩きます、体重をかけたオンドリーでの打ち損じはパネルに大ダメージを与えてしまうので、一撃一撃を慎重に打ち込みます。

【鈑金ハンマー】 板金をするためのハンマー/打面の大きさと重量によって使い分ける/粗出しに向いているというか細かいのは苦手/船大工のようにリズムを取ってしまいがちだが無駄打ちは後始末が面倒になるので程々に

ちなみに裏側は削ってあります、削らないと当て盤を当てるのが難しい為です。

ガンガン叩くとボッコボコだったドアがなんとなく平らになってきます。溶接痕を全部削らずに余裕をもって残しておくとハンマーで狙いやすく打ち損じが減るような気がします。

すこし削って、均して削って、を繰り返します。

狙いを定めるのはヤスリハンマーの方が得意なので削りが進むと板金ハンマーからヤスリハンマーに持ち替えます。

ひたすら均して、削っての繰り返しです。歪みが大きい間はどうしても高いところを絞りたいという衝動にかられますが、まだまだオンドリーで叩くだけ。絞るのは打ち損じたときだけです。

ラインの内側はハンダで作るので溶接痕を削っただけです、ドアの上部はだいたい均し終わりました。溶接後に余裕を持たせず最初に全部削ってしまうと鈑金終わりで溶接痕が低くなりすぎるので、面倒ですが均しながら削ることにしています。

次はラインの下側の鈑金と同時に全体を再度均していきます、ライン下まで均し終わると2回目の均し鈑金は終了です。

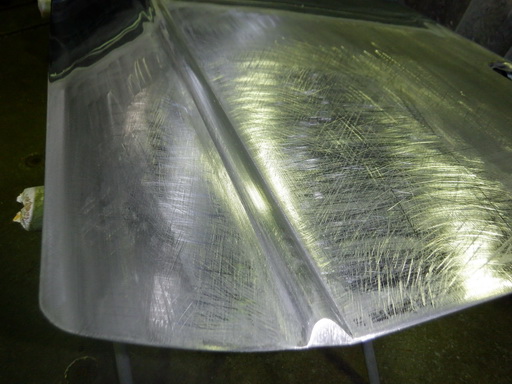

均し鈑金(2回目)終了

プレスラインが直っていないので端の方は少し怪しいですが均し鈑金が終わりました。

地味な作業の繰り返しで見栄えがしないので特に写真はありません。

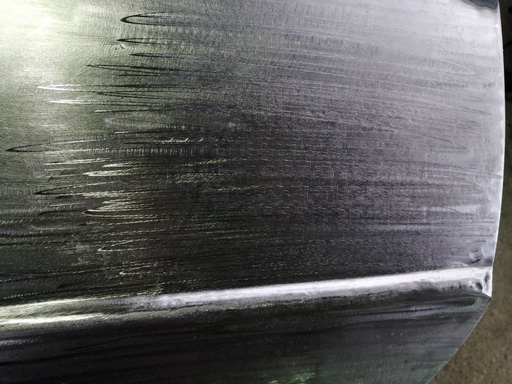

ライン作り(ハンダ盛り付け)

鈑金を諦めたラインをハンダで作ります。

例のごとく、ハンダを盛りつけない範囲はサーフェーサーでマスキングしてあります。

【ハンダ盛り】 板金用の棒ハンダを鋼板に盛り付けて表面を平滑にする充填法/写真の上から・紙ヘラ ・ガストーチ ・棒ハンダ/ハンダを鉄板に盛り付けるためにはフラックスが必要/フラックスは塩化亜鉛の水溶液か板金用フラックスを用いる

潰れた角をハンダで作ります

鈑金した範囲全体にハンダを盛りつけて、紙ヘラで延ばしていきます。

【紙ヘラ】 ハンダを盛り付ける時に使うヘラ/本当は紙ではなく繊維板とかハードボードと言われる木材チップを圧縮した板/ドアの内張やスペアタイヤボードの流用/油を染み込ませてから使う/使い込むと最後は燃えてなくなる

フレキシブルヤスリで削ると終了です。

【ハンダを削る道具】 写真の上から・フレキシブルヤスリホルダー(波目ヤスリ付き)・鋸刃 ・波目ヤスリ(替刃)/一般的な鉄工ヤスリは向かない/ペーパーでは切削力が足りなくて力不足/波目ヤスリは色んなサイズがあると便利

ラインの角も作りました。

最後に全体を見直して、ドアの切継ぎと再鈑金は終了です。

ドアの裏側

均し鈑金が終わったので裏側も仕上げておきます。

溶接痕は削ったままですけど、防錆処理をして内側用の色を作って塗装します。

塗装と完成

鈑金痕の処理が終わるとドアを取り付けて塗装屋さんにおまかせします。

黒いサフェーサーで面をみます。

塗装が終わってしましました、乾燥中です。

ドアの付属品を組付けて完成です。

作業が終わって

ドアのサビ補修といえばドア下の折り返し付近が定番ですが、前回のバネットラルゴや今回のドアのように鈑金痕がサビる場合、あまりやったことがない場所がサビていたりするので新鮮な作業でした。

あまりやったことがない場所の修理で困るのが溶接歪みの対策です。

ドアエッジ等の端を切継ぎするのに比べてパネルの中を切継ぎする場合は全周を溶接することになるので歪みが大きくなりやすく大きな歪みは取り除くのも大変になります。

歪みが少なくなるように溶接の順番を工夫したり熱が逃げやすい裏当てを作ったりと毎回やる対策に加えて、今回はガチガチに固定することができない条件だったのでクリアランス確保の板と突っ張り棒でドアを強めに膨らませることで歪みを取り込んでしまえないかと考えてやってみました。

まぁ、結局最後は均し鈑金でコツコツ叩いて均すことになったので溶接歪みの対策はまだまだ工夫の必要がありそうです。