スバル サンバー 荷台の穴を切継ぎ修理<2020年4月>

入庫時の状態

2020年の春先、この時期を後に振り返ればどのような思いを抱くんでしょうか?

事の始まりに過ぎないのか、一時の災いなのか、渦中に居ては全容がわかりませんが、今はその日にできることを淡々と進めていきましょう。

そんなわけで、修理依頼も一段落したことなので、空いた時間で久しぶりにこのサイトを更新してみましょう、これはサルベージ記事ではなく新規投稿です。

今回は「軽トラックの荷台に空いた穴を塞ぐ」修理です。

別の修理工場で同じ場所を同じような穴を塞ぐ修理をしているようなのですが、貼り付けた鉄板が薄く、再度穴が空いてしまった様子。

今回は、上からパッチを張る修理ではなく、自作して切継ぎで修理します。

荷台の左側中央付近に穴が空いています。

更に拡大

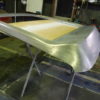

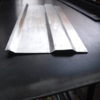

床板を切り取って、板厚の確認

いきなり切り取られた荷台の画像ですが、荷台の床板厚を見たかったので切り取ってから材料探しを始めました。その他の破損箇所までついでに修理するため、穴の大きさよりかなり大きい範囲を作ります

前回の修理では 0.8mm のパネルを貼り付けてパッチ修理したようですが、この荷台の床板厚は 1.2mm でした。0.8mm といえばボディ外販で使う板厚ですが、荷台には力不足だったようです、さて、床板に使えそうな適当な鋼鈑どこかにあったかなぁ。

荷台に使えそうな鉄板探し

工場には 0.8mm 2.4mm 4.5mm の鋼材がありました、しかし 0.8mm では薄すぎるし、その他は厚すぎです。1mm 程度の丁度良いものがない。

あ、1.2mm のものが見つかった!と思ったら、全体にメッキしてあるので作業性に難あり、というわけで、他を物色。

記憶力抜群のうちの塗装職人さんに「1mm 程度の鋼鈑どこかで見なかった?」と尋ねると、「あーそれなら、工場奥の片隅に青く塗られた鉄板みたような気がするよ?あれ 1mm くらいじゃねーか」と教えていただきました。確かに工場の奥に何かの設備機器から取り外したような青い鉄板を発見!この青い鉄板の厚みは 1.6mm だったので、床板より少し厚いですが、こいつを使って作ることにします。

通常サビ修理に使っている 0.8mm の鋼鈑を加工するのは慣れていますが、 1.6mm となると倍の厚み、ちょっと曲げにくいですね。作るものがただの直線でよかった。

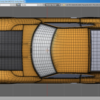

荷台のラインをコピー、曲げて曲げて

一本目のラインは基準になるので位置決めもなく、ただ折り曲げるだけです。

普段、ボディ外板を曲げるときはケガキ針で印をつけて影タガネで折っていますが、1.6mm は堅いので挟んで曲げることにします。

一つ目の山ができたら、荷台に合わせて次のライン位置をコピーしてきます。

一度に何本ものラインをケガいても、板厚まで正確に考慮しないと失敗してしまうので、面倒なようですがひと山曲げるたびに荷台にあわせます。

残りはひと山

最後の曲げが終わったら、余分なところを切り落として終了です。

溶接準備、鉄板磨き、設備機器外板からトラックの荷台へ

溶接の為に設備機器っぽい青い塗料も落として鉄板を磨いておきましょう。

仮留めと溶接

荷台の床板厚が 1.2mm で 自作パネルが 1.6mm なので調整しながら仮留めしていきます。

本溶接

仮留め出来たのでここから本溶接です。

裏当てありの突合せ半自動溶接と、スポット溶接してあった箇所はプラグ溶接で行きます。

溶接終わりました。

溶接痕のサンディング

溶接後の鈑金等も必要ないのでそのまま溶接箇所周辺にフェザーエッジを作って塗装の準備に移ります。

塗装の境目をなくすフェザーエッジつくり

塗装準備、脱脂、周囲もちょっと掃除

荷台の汚れが気になるので脱脂ついでにちょっと床板を掃除して見ましたが、しつこい汚れは溶剤でも落ちませんでした。

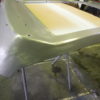

サフェーサーを吹いて塗装のための下地を作ります。

塗装のための下地つくり

塗装して完成!

トラックの荷台というのは床板の裏側も見えるので、裏側もサビ止めや塗装をしてあります。

旧車以外でも切継ぎ

パネルの自作・切継ぎ修理というと旧車のサビ・腐食等でよく使う修理方法ですが、トラックの荷台修理であってもパネルの自作したり、切継ぎ修理できたりと、旧車修理のノウハウが役に立ったな、という作業のご紹介でした。

放置サイトのメンテナンス

ガレージ相沢からの最新情報などは facebook でお知らせしているので、こちらのサイトはアーカイブ的な位置付けで作っていて、古い記事をサルベージして、2年前にひとまず形になってからは放置していましたが、使用しているWordPressのバージョンも古いままだし、プラグインもどうなっているのか不明だし、空いた時間でひさしぶりにサイトのメンテナンスしていました

訪問者の興味

メンテナンス作業をしながら、みなさんがどの作業に興味をもっていて、どのページを見て頂いているのか気になったので、この2年のログをみてみた結果、閲覧数が一際多いのが「AE86のサビ補修に関するページ」です。さすが86は人気ですね。錆びるところも似ているのでみなさん興味があるんだと思います。

記録された作業と現在の作業

あのAE86の作業を行ったのは10年も前になりますが、あれから今までにも色々なサビ補修をさせていただきました、この10年で行ったサビ補修の作業の中に過去に修理したお車を15年後に再修理するというものがありました。

15年以上前に切継ぎでレストアしたお車ですが、また同じ箇所が錆びてきたので再度レストアするという依頼です。過去の修理の答え合わせのチャンスをいただいたようなもので、とても勉強になりました。

当たり前ですが、パネルの作り方、合わせ方、溶接の仕方でサビの進行は大きく違うということがはっきりわかるものでした。

ここはアーカイブなので過去の作業の紹介ばかりですが、機会をみて現在のサビ補修もご紹介できたら良いなと思いました。