R33 GT-R リアフェンダーのサビ修理

スカイラインに限らずサビが発生するところ

ホイールアーチのサビ

スカイラインに限らずホイールアーチはよくサビが発生します。ホイールアーチの一部がサビているだけだったり、全体が朽ち果てていたりとサビの程度はまちまちですが、鉄板の合わせ面という構造に加えてタイヤからの泥はね等サビが発生しやすい条件がそろっている為だと思います。

今回ご紹介する R33 GT-R も前回の R33 GT-R 同様にフードレッジのサビ補修・ホイールアーチのサビ・ロッカーパネルの凹み といった修理を行ったので順に掲載できればよいかなと考えています。

フードレッジのサビ補修は前回のお車と同様なので今回はホイールアーチのサビから行っていきます。

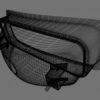

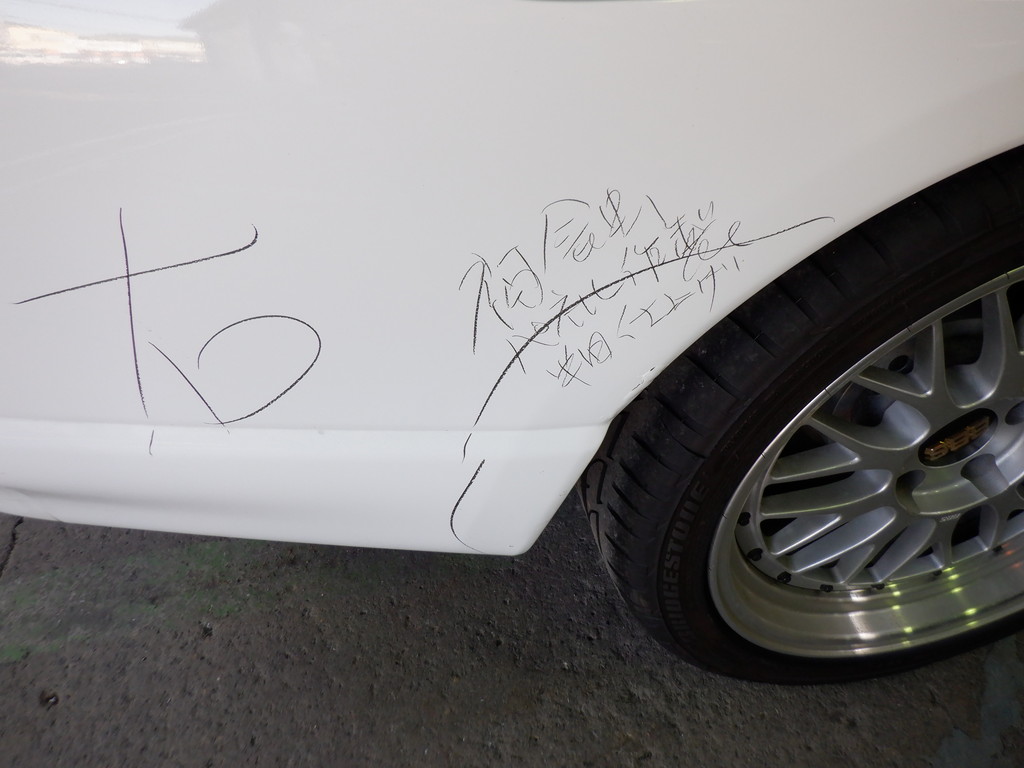

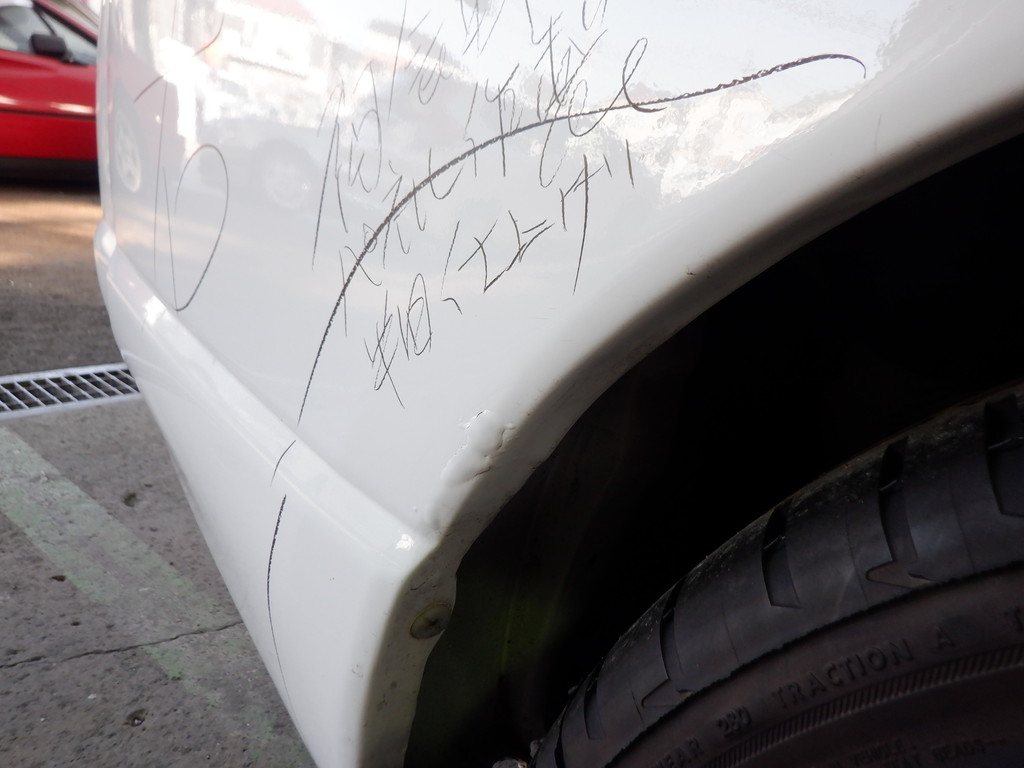

入庫時の状態の画像を見ていただくとわかるようにすこしサビが浮いている程度に見えます。

画像で見るだけだと少しサビが浮いてきているだけに見えますが、塗装の下はどうなっているのでしょう、次は塗装の剥離をしていきます。

塗装の剥離

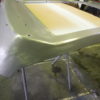

浮きサビの周辺はサビが出始めていますが、修復跡もなく綺麗な鉄板です、もう少し上の方まで剥離します

ホイールアーチをもう少し上の方まで剥離しました、サビも少なく綺麗に見えます、この状態なら少しサビを落として防錆すれば使えそうにも見えますが、裏側のパネルの腐食が相当に進んでいます。

一部ですが形が無くなるまで朽ちています、インナーパネルのサビ具合からみてアウターパネルも相当浸食されていると思います、剥離画像で黄色のラインを引いてある範囲がサビが酷いだろうと想像できるところです。

表面を見ただけでは信じられないと思いますが黄色ラインの範囲でもまだ足りないかもしれません。ファイバースコープが使えるところではパネルの裏をみて修復範囲を決めますが今回は確認できないので想像で決めました、経験則でたぶんここまでで収まるだろうという判断です。

形が残っているうちにパネルの製作

パネルを剥がしてサビの状態を確認したいと思うのですが、切り取る前にフェンダーの形状を測定してパネルの製作まで終わらせてしまいます。

まずホイールアーチのアール形状を測って基準を決めます。

厚紙で作った手製のアールゲージでざっくりした形状を測っています。

ホイールアーチは単純な円弧ではないので何種類かのゲージを組み合わせて測ったり、他に型取りゲージ等も併用して測定します。

この手製アールゲージは百円ショップで買ってきた厚紙を切って作ったもので、だいぶ汚れてしまいましたがこんなものでもあると便利。

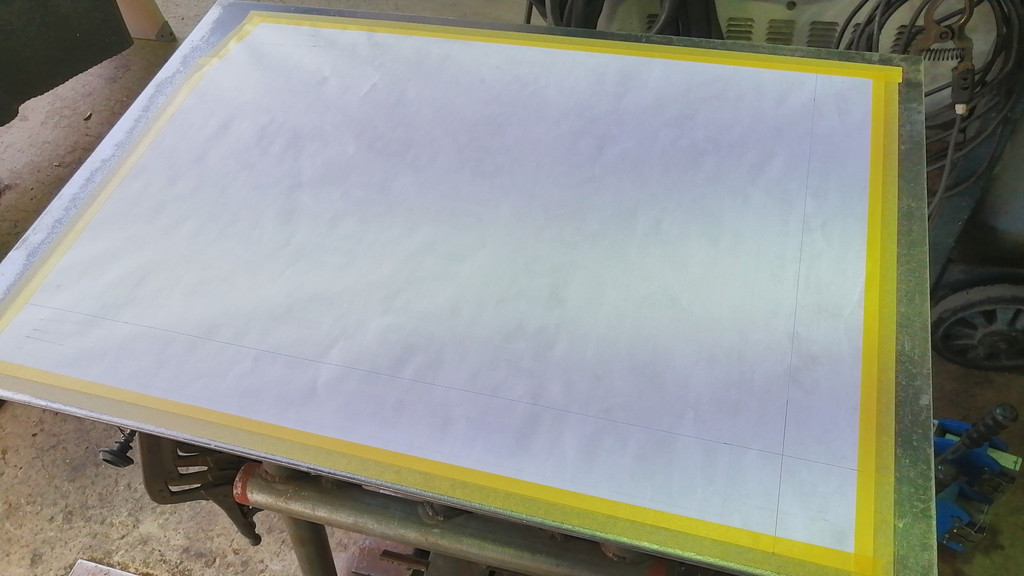

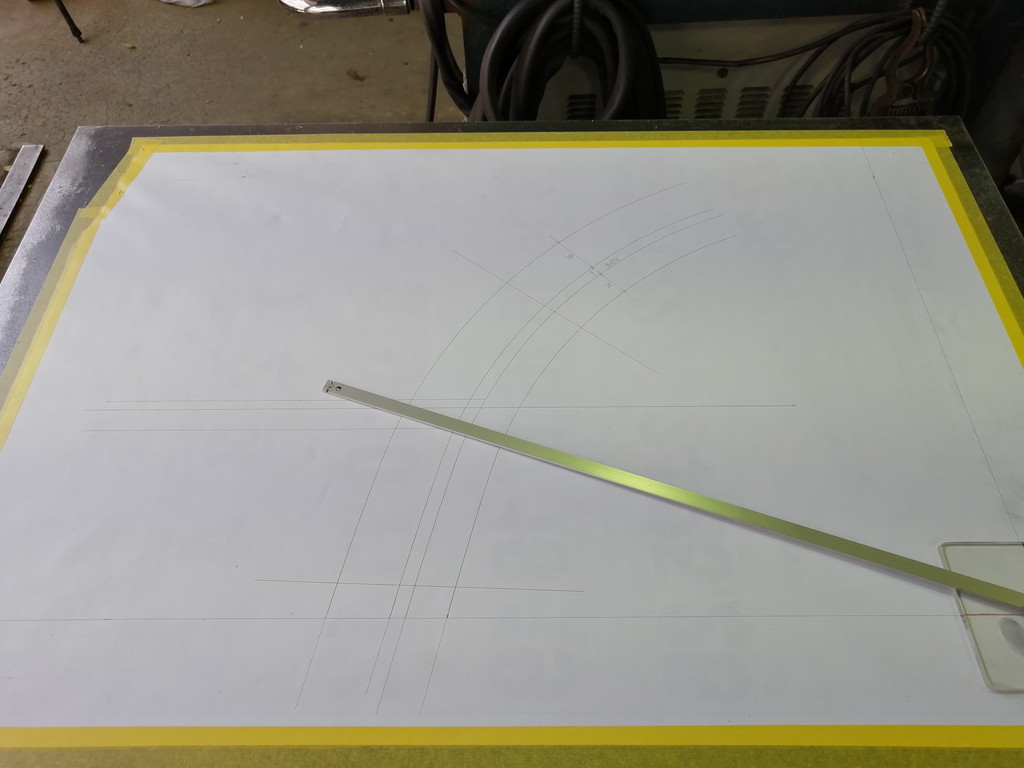

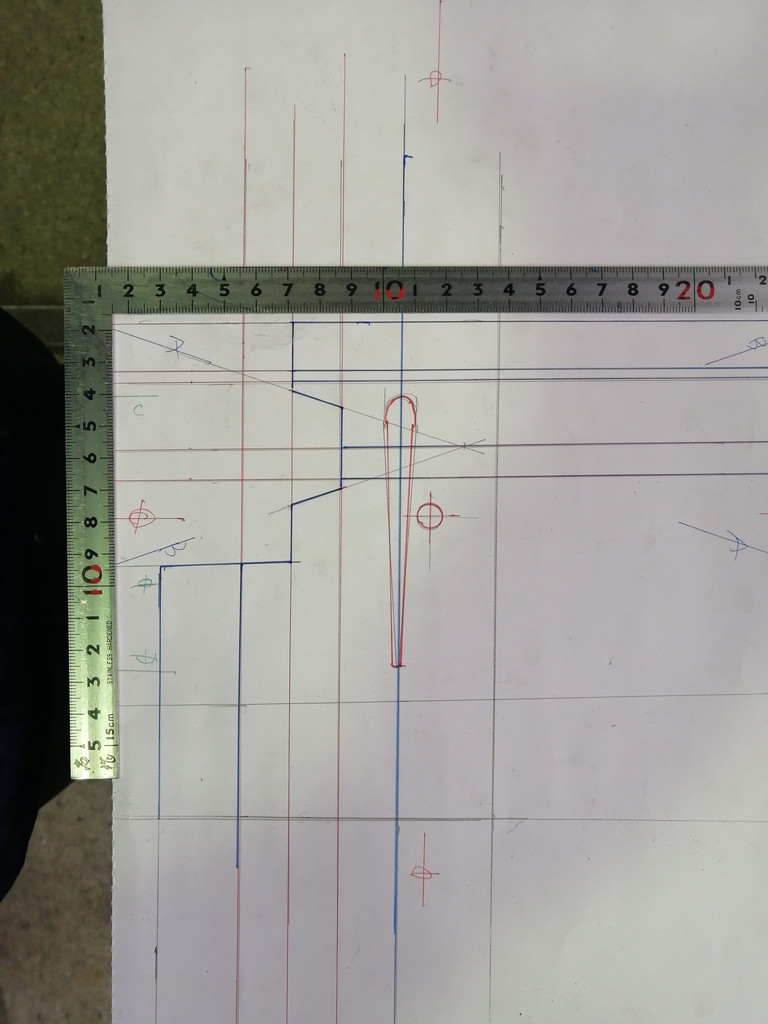

原寸でケガキ

測定したアールを原寸で引いてパネルにケガキを入れます。

カレンダーの裏を使ってまずは原寸を引いていきます、円弧なので基準点を打ってコンパスの原点を決めます。

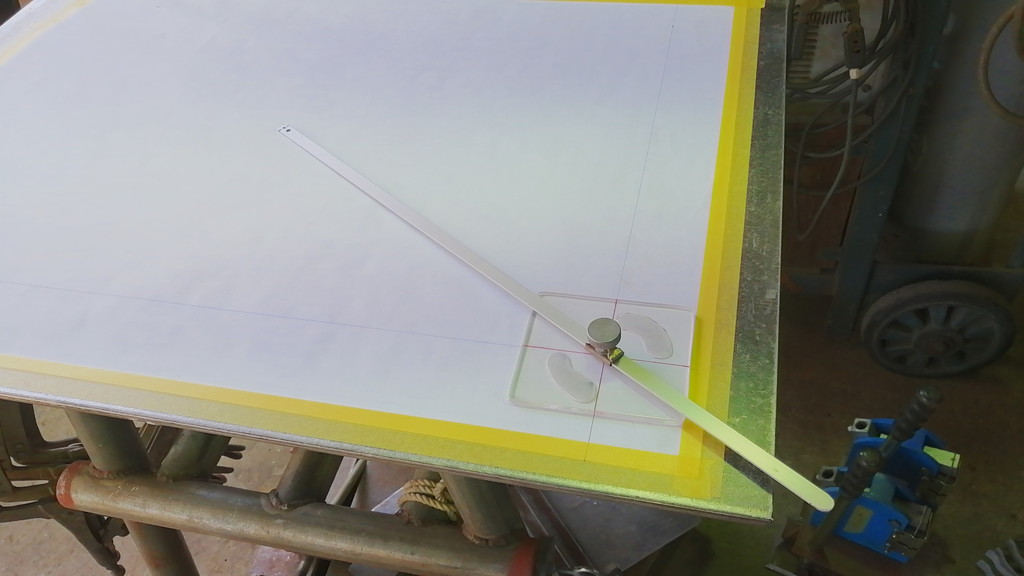

アールを引くのはケガキ用の手製ビームコンパスです、構造は単純で原点はネオジム磁石で固定されます。ネオジム磁石は廃棄したHDDを分解して取り出したものを使いました。

一番基準となる円弧を引いたらそこから他の線を追加して下絵を完成させます、下絵にはケガキに必要な補助線や基準点を書き込んでおきます。

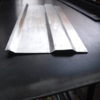

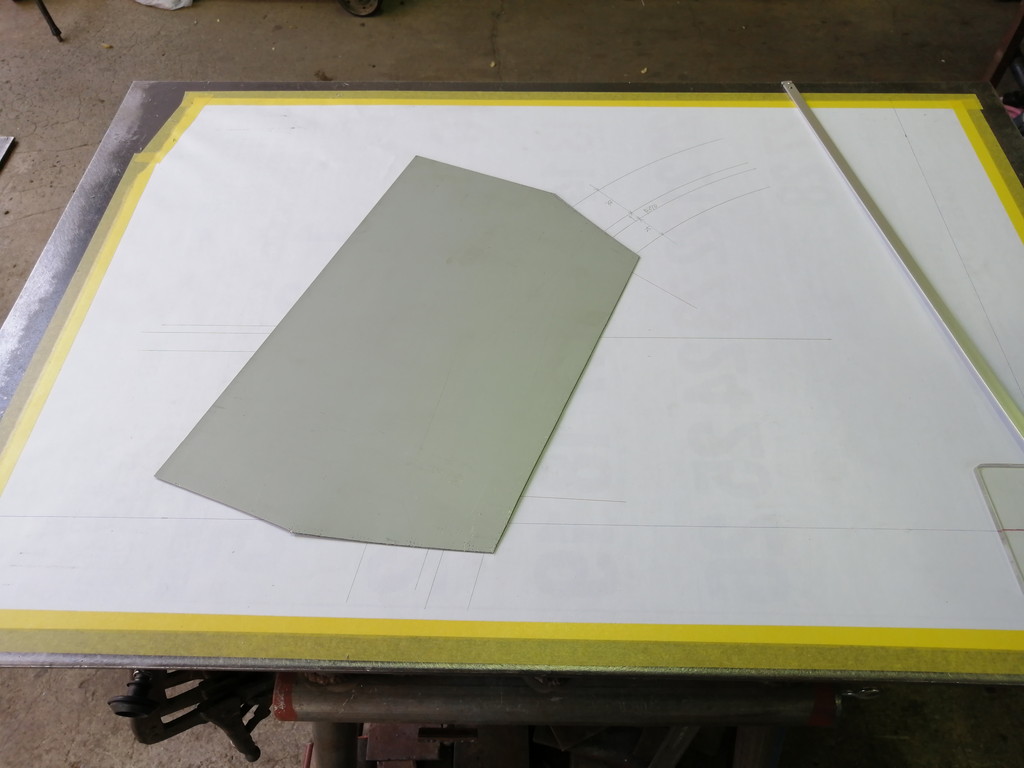

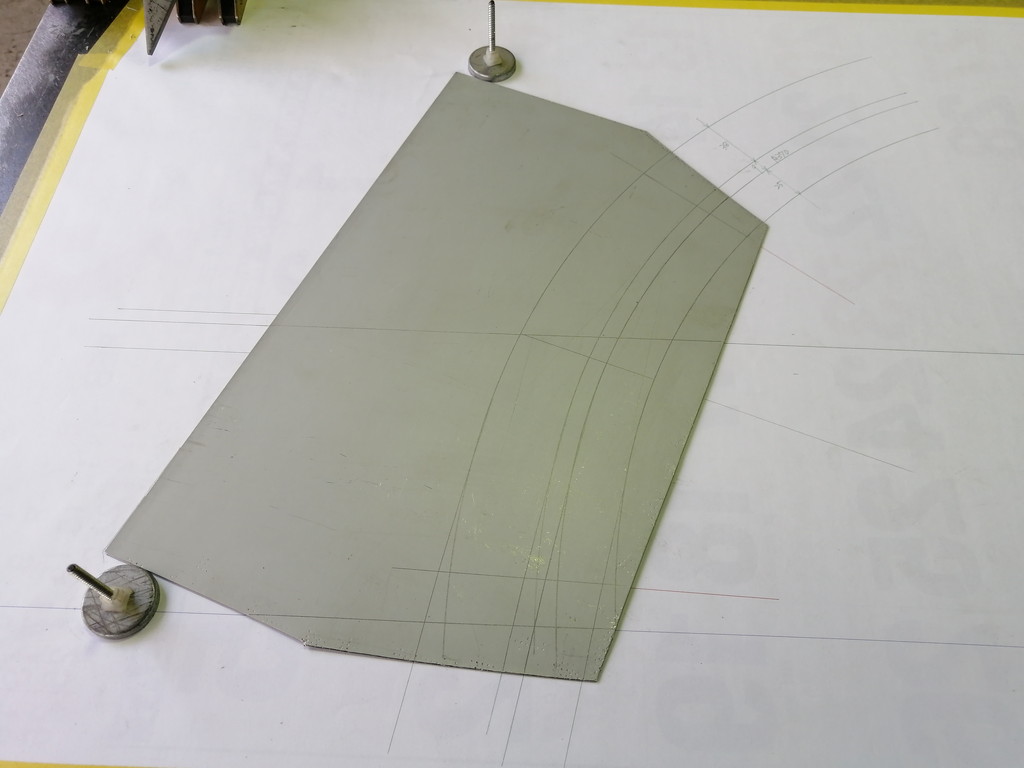

適当なサイズのパネルを用意したら下絵の上に置いて、下絵を描いたときと同様にビームコンパスでケガキます。作るパネルの形によっては CAD で図面を書いたものをプリンターで出力、印刷した紙を直接パネルに張り付けてパネルを曲げたり切ったりすることもあります。

今回は直接ケガキます。

曲げ加工のケガキにはケガキ針を使います、鉛筆やマジックでは目安になりますが影タガネが打てません、影タガネを打つためにはケガキ針で付けた溝が必要なのでケガキはしっかりとハッキリと刻みます。

【ケガキ針】 超硬チップや鋼でできた鋭利な先端を持つペンのこと/鉄板にキズを付けることが目的/曲げ加工では影タガネの印となるので重要/ついつい目打ちやキリの様に使って先端を折ってしまうことがある

パネルの表裏共に同じケガキを入れたいときは鋼製のケガキコンパスで写すと楽です。

曲げ加工

パネルを曲げるにはメタルブレーキという道具を使う方法がわかりやすいですが、曲線に沿ってまげるのはメタルブレーキでは上手くいかないので影タガネを打ち込んで曲げます。

ケガキ線に影タガネを打ち込む様子の判りやすい動画が YouTube にあったので貼っておきます、動画は影タガネを打ち込むところから始まりますが板金に興味がある方は全編見ると面白いです。50分近くありますが有益です。

「TOKYO匠の技」技能継承動画「工場板金熟練技能編」

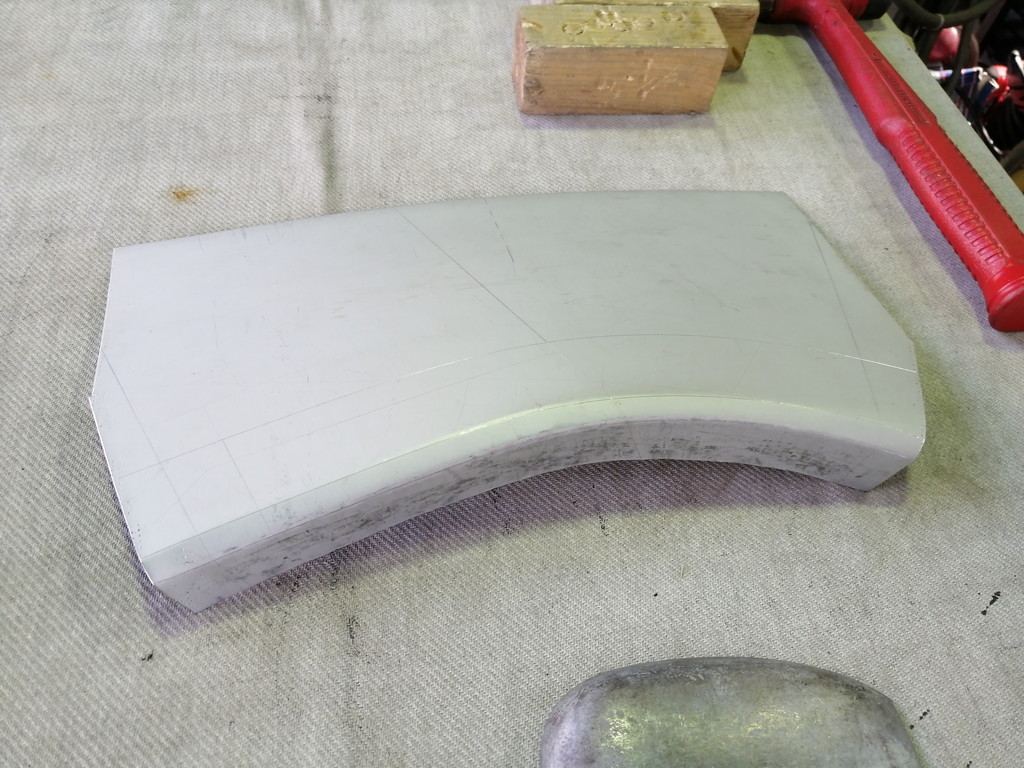

では影タガネで折り目をつけ曲げ始めます、曲線で曲げると鉄板が丸まってくるのでストレッチャーで伸ばしながら曲げ進めます。

角度を自在スコヤで測って確認しながら曲げます。

2段目を曲げます。

【影タガネ】 切断やハツリに使うタガネとは違い刃が甘く口幅が広くなっているタガネ/主に曲げ加工の切っ掛けを付けるための影の様な存在/口幅の広さで分けられる/ケガキ線への食いつきがよくなるので必要以上に研いでしまいがち

曲げただけだと丸まってしまうのでストレッチャーで端を伸ばしながらアウターパネルの膨らみを調整して仕上げていきます。次はプレスラインを再現します。

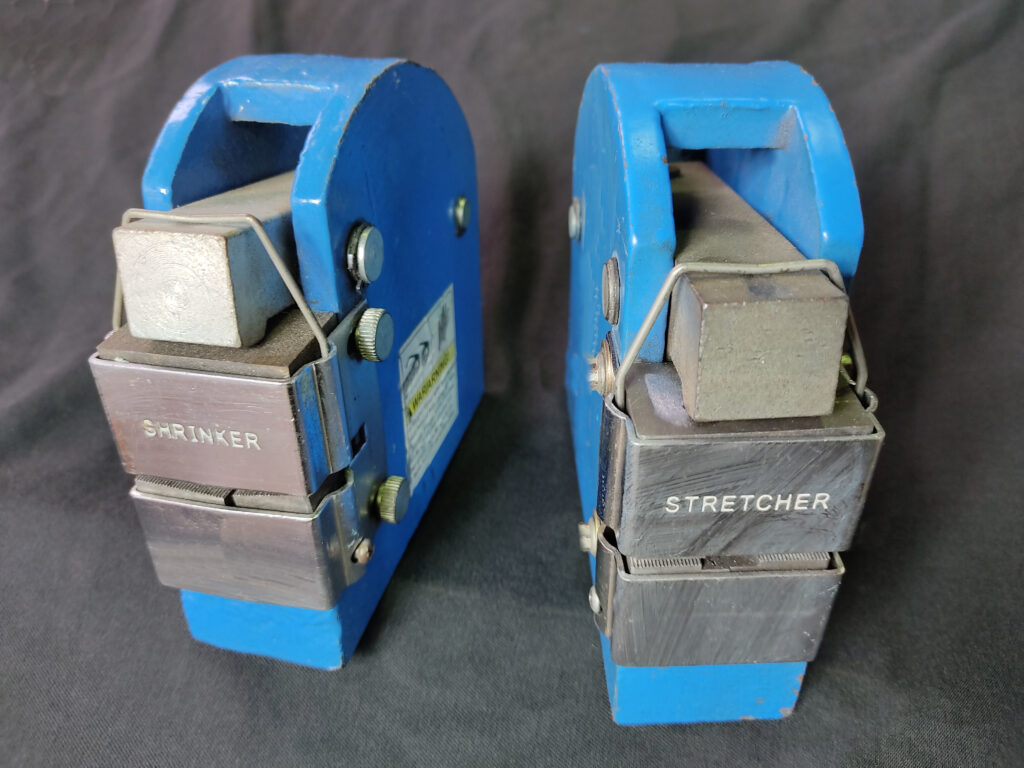

【シュリンカーとストレッチャー】 鉄板を「シュリンク(縮める)」や「ストレッチ(延ばす)」する道具/ジョーに挟める深さまでの加工が可能/有ると無いとでは大違いの便利な道具/思い切り力を入れたらハンドルが折れた

リアフェンダーのプレスラインを再現するために切れ込みを入れてラインを作ります、開いた隙間は鉄板を溶接して成型します。

溶接したらこうなります。

ラインが2本あるので2か所カットして溶接しています。

ここまで作ったら型取りゲージ等で形状を確認して一旦パネル作りは終わります。次は車のリアフェンダーを切り取ってしまうのでこの時点で作ったパネルの出来が最後まで影響してきます。

うまくできなかったら何度でも作り直します。

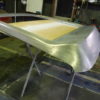

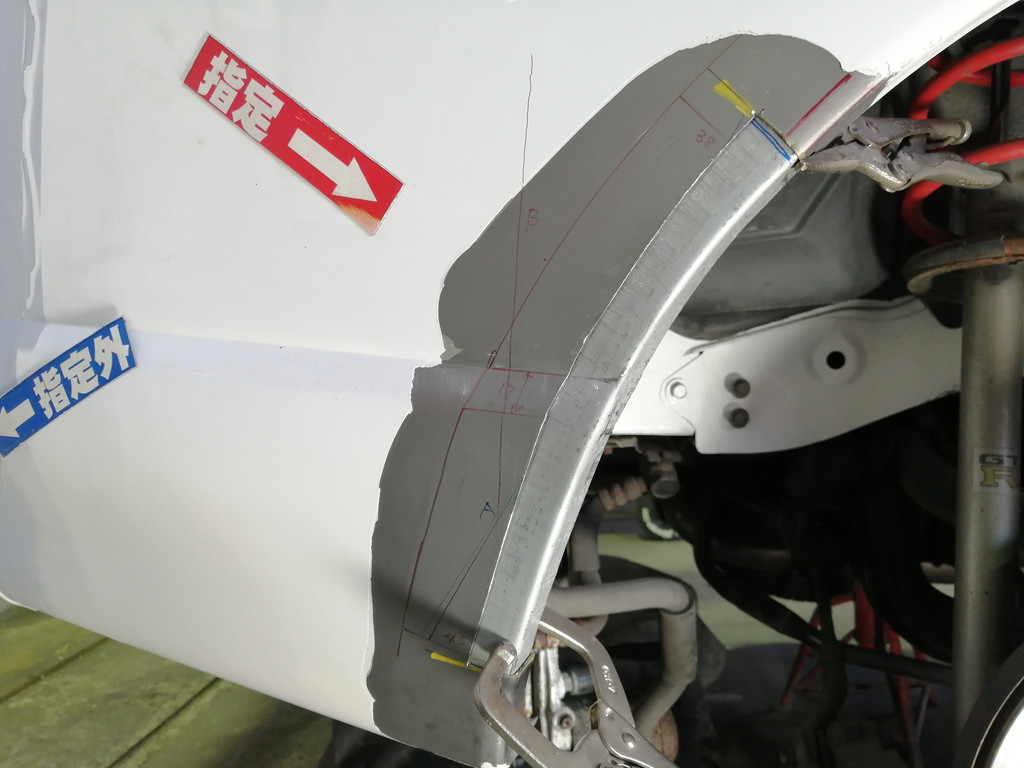

試しに現車に合わせてみるとこんな感じ。

アウターパネルの切り取り

最初に引いた黄色ペンの範囲でなるべく小さく切り取ってみます。

切断にはディスクグラインダーを使っています。

アウターパネルとインナーパネルの隙間が少ないところがサビでボロボロになっています。この状態だとインナーパネルも作ることになります。もう少し拡大してみましょう。

アウターパネルの状態を確認

取り外したアウターパネルのサビの状態、裏側を確認してみます。

部分的にかなり浸食されています。

このサビに衝撃を与えると積層したサビがボロボロと剥がれてきます。サビが大きく成長しているところは剥がれた後は紙のように薄くなっていてすぐに穴が開いてしまいます。表面は綺麗に見えても裏から穴が開く寸前でした。

分厚い部分を拡大してみます。

インナーパネルの製作

インナーパネルの状態も良くないので新たにパネルを作って切り継ぎします。

インナーパネルはそれほど神経質にならなくてもよいので切り取ったアウターパネルを型として使えるように清掃します。

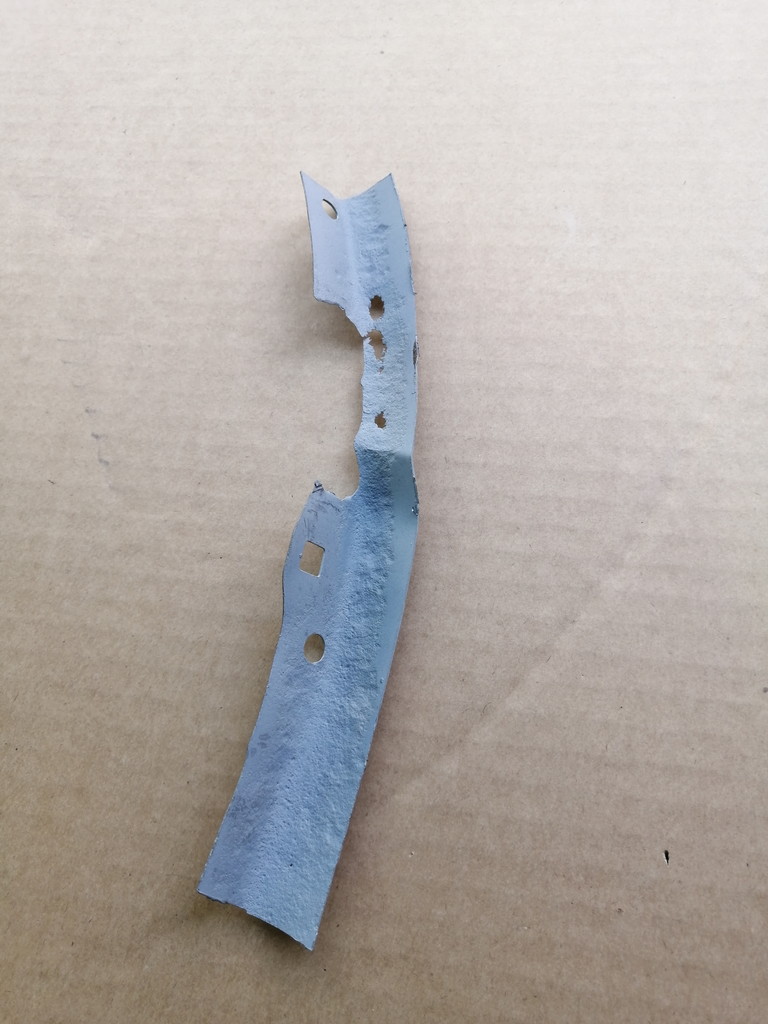

サンドブラストで清掃したアウターパネルに合わせてパネルを作ります、寸法とかあまり考えずにL字に曲げたパネルをシュリンカーとストレッチャーで調整するだけ。

アウターパネルを使って微調整します。

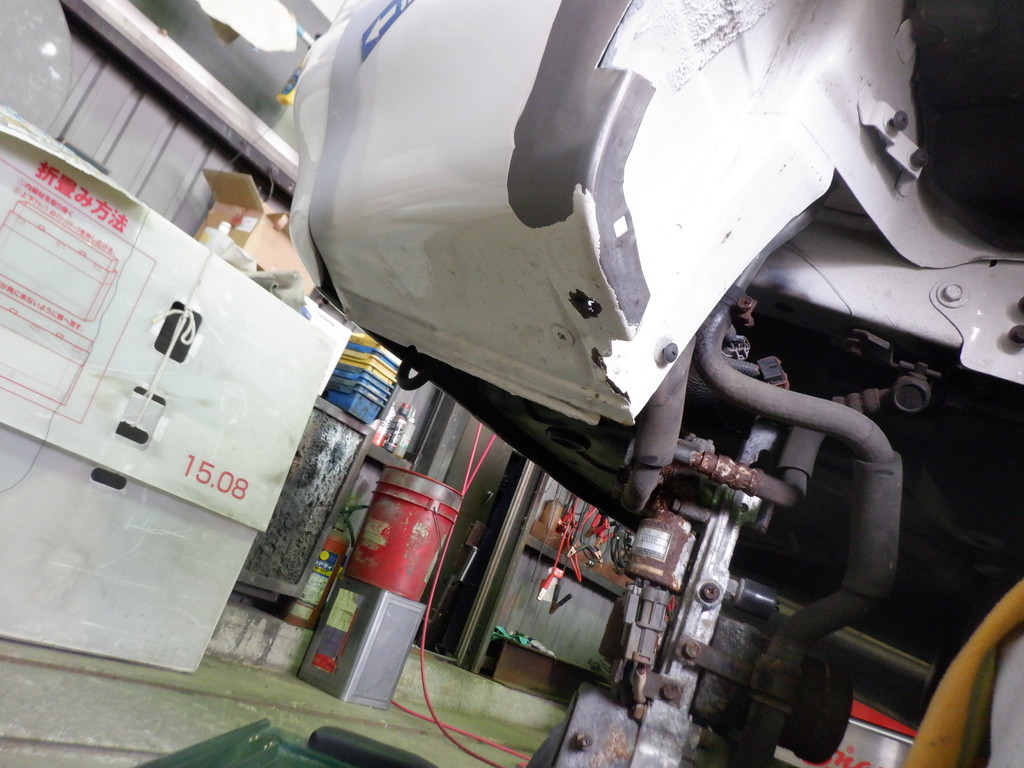

現車に合わせて位置を確認したらインナーパネルを切り取ります。

サビを落として防錆処理します。

この次はインナーパネルの溶接やアウターパネルの溶接になるので内部が見えるのはこの時点までです、ですのでここでのサビ落としと防錆は丁寧にやっていきます。

切り取っていない範囲も当然サビが出始めているのでなるべく広い範囲でサビを落としてサビ止め剤を注入します。

これでインナーパネルもアウターパネルも完成です。

もうひとつの切り継ぎ

当初の予定作業は溶接を残すのみとなりましたが、インナーパネルの清掃中に気になった個所も同時に切り継ぎ修理することになりました。

フェンダーの下、底の部分です。

フェンダーの下に小さな穴が開いています、インナーパネルはもっと激しくサビています。

インナーパネルを切り取ったらアウターの切り継ぎが必要な範囲がわかりました。

サイズを測ったら切り継ぎ用の鉄板を加工します。

あまり見た目に影響しない部分なのでグロメットの穴位置以外は雰囲気で石刷りからとりました。

直線だけで繋げることができるので位置合わせができたら溶接します。

アウターパネルの溶接が終わったらインナーパネルを溶接する準備をします。

インナーパネルとはスポット溶接になる箇所があるので面を整えるように溶接跡を削っています、準備が出来たら防錆してインナーパネルの溶接をします。

インナーパネルの溶接跡は削りすぎないように残しておきます、スポット溶接は最後にやるので追加の切り継ぎはこれで終わりです。

インナーパネルの溶接

主体作業の続き、インナーパネルの溶接から、これはあまり難しくないのでサクッと終わらせます。

溶接後で防錆処理まで済みました。一部色が入っていないところはスポット溶接をするところなのでスポット用の防錆材を塗ります。

アウターパネルの微調整

いよいよアウターパネルの溶接まできたので作ったパネルから必要な個所を切り出して面を合わせて調整します。

現車に合わせてみます。

パネルのギャップは0mm以上1mm以下を目指して調整します。

手間をかけた割に面積は小さめです、溶接後にハンダで仕上げるのでハンダをつけやすいようにパネルを磨いておきます。

パネルの溶接

溶接は裏当てを使わないので面合わせは慎重に行います、一度ズレると修正が難しくなります。

アレコレ調整して合った瞬間に仮止めします。

プレスライン等重要な所を仮止めできたら順番に溶接します、ここからの溶接はなるべく歪が大きくならないように気を付けて作業します。

半自動溶接が終わったらスポット溶接機を使って残りを溶接します。

ホイールアーチもスポット溶接できました。

ハンダ仕上げ

慎重に溶接しましたが、そのままで塗装できるほど面がでていないので仕上げはハンダを使うことになります。

まずはハンダメッキで下地をつくります。

【ハンダ盛り】 板金用の棒ハンダを鋼板に盛り付けて表面を平滑にする充填法/写真の上から・紙ヘラ ・ガストーチ ・棒ハンダ/ハンダを鉄板に盛り付けるためにはフラックスが必要/フラックスは塩化亜鉛の水溶液か板金用フラックスを用いる

鉄板をハンダでコーティングできたらその上にハンダを盛り付けていきます。

【棒ハンダ】 板金用のハンダの形状の内で文字通り棒状になったハンダのこと/糸ハンダに比べて塊が大きく半田こてで溶かすのは難しい/融解にはガストーチを用いる/主に錫の含有量と鉛の有無で区別されていて、ここで使用しているハンダは H30A

ハンダを溶かし付けたらヘラで成型していきます。

盛り付けたらヤスリで形を整えてハンダ仕上げは終了です。

【ハンダを削る道具】 写真の上から・フレキシブルヤスリホルダー(波目ヤスリ付き)・鋸刃 ・波目ヤスリ(替刃)/一般的な鉄工ヤスリは向かない/ペーパーでは切削力が足りなくて力不足/波目ヤスリは色んなサイズがあると便利

ハンダで仕上げたところでリアフェンダーのサビ補修は終了です、まだまだ他の部分のサビ補修や凹み修理や雨漏り修理が残っているのでこの場所は一旦ジンクコートを吹き付けるところで終了となります。

後で全部落とすことになるのにジンクコート塗りすぎになってしまいました。

他の作業

このお車は他にもフードレッジの修復やトランクの雨漏れロッカーパネルの凹み等、R33 ではお馴染みの作業を行いました。

フードレッジは前回の記事と重複するので次は R33 GT-R のロッカーパネルの凹み修理をご紹介しようと思います、うー、画像を整理せねば。