メルセデス ベンツ 450SL のフロアを切継ぎしてレストア <2013年11月>

入庫時の状態

綺麗な状態の 450SL で、外見からはそれほど不具合もなさそうに見えますが、フロアに問題があると言うことです。

カーペットをめくってみますと、分厚いスポンジが出てきました。

スポンジに阻まれてよくわからないので車外から確認してみます。

下にもぐって見るとサビが確認できました。

もっと近くでよく見てみます。

穴が空いているようなので、フロアのスポンジを剥がします。

「わぁー」と声がでるほどの大穴が開いていました。

サビの穴なのでグズグズです、走行中にフロアが抜けてしまうんじゃないかと心配するほどサビが酷いです。

車外からみるとこんな感じ。

車内まで良く見えるのは不思議な光景です。

早速フロアをカット

トランスミッショントンネルの脇とフレーム上のスポットを剥がしてフロアをそっくり剥がします、ダッシュパネルの立ち上がりは中程でざっくりカットします。

カットしました。

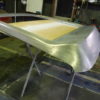

作り始めます

曲げ加工は直線ばかりなので、平板を切り出してどんどん折り曲げていきます。

カットしたフロアと合わせて作りこんでいきます。

車両に合わせて調整が続きます。

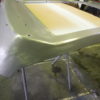

フロアからダッシュパネルに立ち上がるところにはマフラーの遮熱版を取り付ける窪みを作らなければいけないので分割にしています。

フロアの強度を上げる為にリブ加工しておきます。

加工したら車両に合わせますが、溶接用ののりしろも作っておきます。

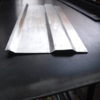

溶接の種類

車両に加工したパネルを合わせましたが、フロアトンネルは奥深くにある為、スポット溶接のアームが届きません。スポット溶接が使えないので、別の方法で溶接することになります。

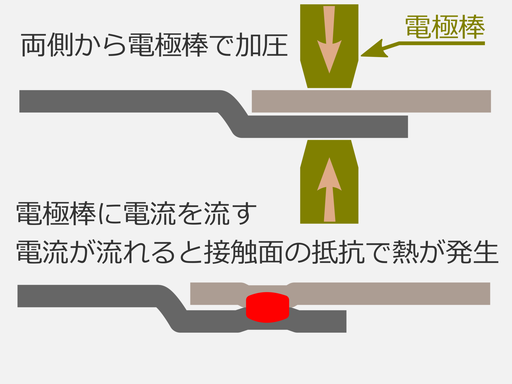

そもそも、スポット溶接というのは自動車のパネルを接合する時によく使われている溶接方法で、接合面を電極棒で加圧して、加圧した電極棒に大電流を流すことで発生した抵抗熱で鉄板が溶けて溶着されます。

溶着されたところをナゲットと呼んでいますが、クレーターのような丸い凹みになります、車のパネルをよくみると沢山のナゲットを確認できます。

このスポット溶接は溶接で発生する熱がごく一部に限られるので、熱歪みが少なく、薄板の接合に向いていますが、電極棒を強く加圧する必要があるので、使える場所も限られてしまいます。

もっとも、どんな形状でもできるようにスポットアームや電極チップを製作すれば可能ですが、製造工場で活躍する溶接ロボットならまだしも、板金修理で使用する機器のレベルでは難しいです。

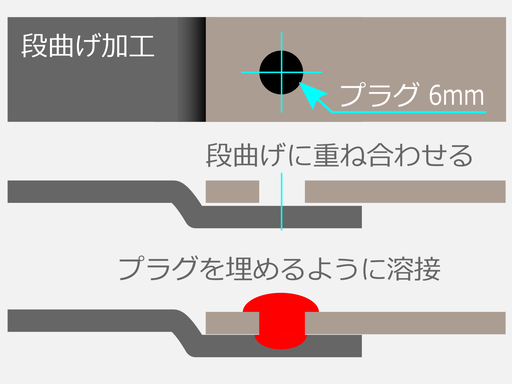

そこで、スポット溶接が難しい箇所では接合面にナゲットと同じ位の径の丸穴(プラグ)を開けて、その穴を埋めるように母材と共に溶接するプラグ溶接を使うことが多いです。

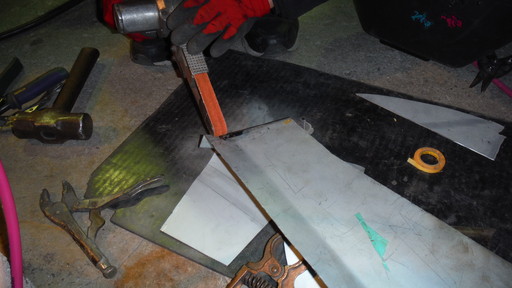

プラグ溶接の注意点もいくつかありますが、それはまたの機会にして加工をつづけます。プラグ溶接用の穴をあけたら車両に取り付けて、ダッシュパネル側の小物を作っていきます。

ダッシュパネルの立ち上がりをつくります。

これは遮熱版ですが、こいつをダッシュパネルに取り付ける場所を作ります。

平板に窪みをつけました。

ダッシュパネルに溶接します。

フロアも溶接します。

フロアとダッシュパネルも溶接します。

運転席側も同様に作ります

サビの程度は助手席ほどではありませんが、運転席も同じ面積のパネルを作って切り継ぎします。

同様にフロアトンネル脇とフレームのスポットを剥がしてざっくり切り取ります。

運転席のフロアは少々リブが複雑でした。配線用の窪みがあります。

運転席も溶接完了。

塗装します

サフェーサーを塗ったらボディ色を塗装、フロア裏にはチッピングコートもしておきます。

組み付けて完成

おまけ

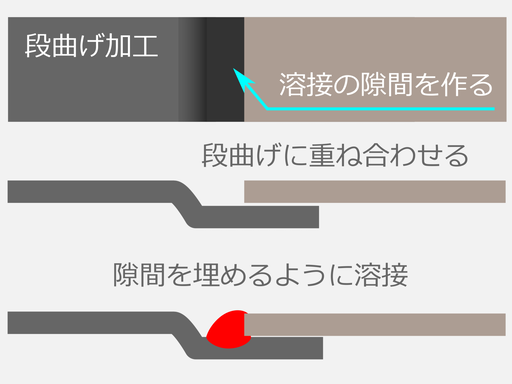

スポット溶接・プラグ溶接、と同じような箇所で使う、もう一つの溶接方法が 重ね隅肉(すみにく)溶接です。

プラグ溶接では溶接痕が山のように盛り上がるのが特徴です、たとえば旧車(Z432のコアサポートやエンドパネル)ではプラグ溶接の痕がそのまま残っているので、修理の時にもわざと溶接痕を大きめに作ったりしますが、普段は見た目を考えてプラグ溶接の出っ張りを平らに削ることが多いです、

しかし、盛り上がりを削って平らにした場合は溶接強度が落ちてしまうので、強度を落とさずに溶接したい場合は 重ね隅肉溶接 を選ぶこともあります。

腕前にもよりますが、半自動の隅肉溶接の見た目があまり綺麗ではなく、薄板の場合は熱歪みも大きいので溶接後の後処理には時間がかかります、重ね溶接の点付けとして使うことが多いと思います。

どの溶接方法も利点、欠点がありますね。